1 .IEVADS

Iekšzemes mašīnbūves attīstība sākās ar tādiem izciliem zinātniekiem un izgudrotājiem kā Lomonosovs, Kuļibins, Petrovs.

“Mašīnu daļas” ir tehniska disciplīna, kurā tiek pētītas standarta detaļu un montāžas vienību aprēķināšanas un projektēšanas metodes, noteikumi un standarti.

Kursa “Mašīnu daļas” mērķis ir attīstīt un pilnveidot inženierzinātņu domāšanu modernas metodes, detaļu aprēķināšanas un projektēšanas (projektēšanas) noteikumi un noteikumi.

“Mašīnu daļas” kursa mērķis ir ieaudzināt standarta detaļu un montāžas mezglu aprēķināšanas un projektēšanas prasmes, iemācīt racionāli izvēlēties detaļu materiālu un formu, izvēlēties aprēķinus par stiprību, stabilitāti, nodilumizturību u.c. ., pamatojoties uz norādītajiem iekārtas detaļu darbības apstākļiem.

Lai iegūtu dizaina zināšanas, mēs projektējam ātrumkārbu. Pārnesumkārba ir mehānisms, kas sastāv no zobratiem vai tārpu zobrati, kas izgatavots atsevišķas vienības formā un kalpo, lai pārsūtītu rotāciju no motora vārpstas uz darba mašīnas vārpstu. Pārnesumkārba ir paredzēta, lai samazinātu leņķisko ātrumu un attiecīgi palielinātu piedziņas vārpstas griezes momentu salīdzinājumā ar piedziņas vārpstu. Pārnesumkārba sastāv no korpusa, kurā ievietoti transmisijas elementi - zobrati, vārpstas, gultņi utt.

2. ELEKTROMOTORA UN KINEMĀTIKAS IZVĒLE

Ātrumkārbas APRĒĶINS

2.1 Pārnesumkārbas kinemātiskā diagramma

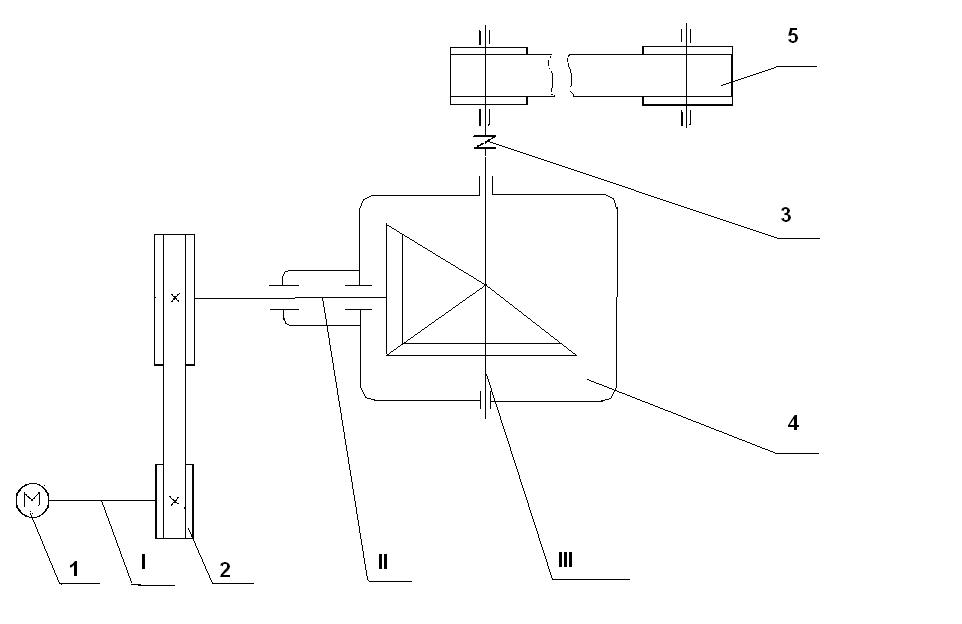

Saskaņā ar projekta datiem es attēloju pārnesumkārbas nosacīti kinemātisko diagrammu (2.1.1. attēls)

2.1.1. att. Pārnesumkārbas kinemātiskā diagramma

1 Elektromotors.

2 Sakabe ir elastīga.

3 Zobrata piedziņa (pārnesums).

4 Piedziņas ritenis.

5 Šūpošanās gultnis.

I. Elektromotora vārpsta.

II. Ātrumkārbas piedziņas vārpsta.

III. Pārnesumkārbas piedziņas vārpsta.

2.2 Koeficients noderīga darbībaātrumkārba

Es aprēķinu efektivitāti, izmantojot formulu (2.2.1).

kur η 3 ir pārnesuma efektivitāte, kas noteikta no tabulas. 2.1, 8. lpp.

Tā kā zobrats ir cilindrisks slēgts, tad vispirms tiek pieņemts, ka precizitātes pakāpe ir 8, tad η 3 = 0,97.

η zem – viena rites gultņu pāra efektivitāte. Es pieņemu, ka gultņa efektivitāte ir 0,99.

2.3 Nepieciešamā motora jauda

Nosaku nepieciešamo elektromotora jaudu, izmantojot formulu (2.3.1.).

Tad mēs iegūstam:

2.4 Elektromotora izvēle

Atkarībā no elektromotora sinhronā griešanās ātruma n ́ e = 3000 apgr./min un nepieciešamās elektromotora jaudas P 1 = 13,1 kW, saskaņā ar tabulu. 2.2 Es izvēlos elektromotoru.

1) dzinēja tips 4А160S2У3;

2) n 1 = 2920 apgr./min.;

3) jauda R d = 15 kW.

2.5 Pārnesumskaitlis

Pārnesuma attiecību aprēķinu, izmantojot formulu (2.5.1.).

2.6 Griezes moments uz piedziņas vārpstas

Aprēķinu piedziņas vārpstas griezes momentu M, Nm, izmantojot formulu (2.6.1).

2.7 Piedziņas vārpstas griezes moments

Aprēķinu piedziņas vārpstas griezes momentu M, Nm, izmantojot formulu (2.7.1.).

3. PIEĻAUJAMĀ SPRIEGUMA NOTEIKŠANA

DARBĪBAS MATERIĀLI

3.1 Zobratu materiālu mehānisko raksturlielumu izvēle

No galda 3.1 12. – 14. lpp. Izvēlos zobratu materiāla mehāniskos raksturlielumus tēraudam 45 uzlabojumi. Aptuveni es pieņemu, ka sagataves diametrs ir 40–60 mm.

a) stiepes izturība σ in1 = 780 – 880 N/mm 2

b) tecēšanas robeža σ t1 = 540 N/mm 2

c) vidējā cietība NV ср1 = 235 vienības.

Nosaku nepieciešamo riteņa materiāla cietību, izmantojot formulu (3.1.1.).

kur НВ ср1 ir zobrata Brinela cietība.

Saskaņā ar tabulu 3.1 lai izgatavotu riteni, es izvēlos riteņa materiālu tā, lai NV avg NV av

kur HB ir riteņa Brinela cietība.

Riteņa materiāla termiskā apstrāde – normalizācija.

a) stiepes izturība σ in1 = 490 N/mm 2

b) tecēšanas robeža σ t1 = 260 N/mm 2

c) vidējā cietība NV av = 160 vienības.

d) riteņa sagataves diametrs ir 100…300 mm.

Riteņa materiāls: tērauds 35.

3.2 Pieļaujamie kontaktspriegumi

Pieļaujamos kontaktspriegumus [σ] n N/mm nosaka pēc formulas (3.2.1.).

kur [σ] bet ir zoba virsmas saskares izturības robeža, kas atbilst slodzes ciklu bāzes skaitam N, bet. Ar zobu cietību NV vid< 350 определяю [σ] но, Н/мм 2 по формуле (3.2.2).

Mēs iegūstam:

rīkiem

par riteni

Кн1 – izturības koeficients, ņemot vērā pārnesumkārbas kalpošanas laika ietekmi. Tā kā pārnesumkārba ir paredzēta ilgstošai darbībai, es ņemu Kn1 = 1.

Aizvietojot formulā (3.2.1.), iegūstam zobratam [σ] n1 = [σ] no1 = 490 N/mm 2, bet ritenim [σ] n2 = [σ] no2 = 355 N/mm 2 .

3.3 Pieļaujamie lieces spriegumi

Pieļaujamos lieces spriegumus [σ] f, N/mm 2 nosaka pēc formulas (3.3.1.)

kur [σ] f o ir zobu lieces izturības robeža. Normalizējot un uzlabojot zobus, lieces izturības robežu aprēķina pēc formulas (3.3.2.).

rīkiem

par riteni

Kn1 – izturības koeficients, vienāds ar 1.

K fc – pārnesumu tipa koeficients atpakaļgaitas pārnesumiem, vienāds ar 0,75.

Aizvietojot formulā (3.3.1.), iegūstam:

rīkiem

par riteni

4. TRANSMISIJAS PARAMETRU NOTEIKŠANA

4.1 Pārnesuma centra attālums

Zobrata attālumu no centra līdz centram nosaka pēc formulas (4.1.1.)

kur K 1 ir aprēķinātais koeficients, spirālveida zobratam K 1 = 43.

i – pārnesumskaitlis.

Ψ va ir riteņa zoba platuma koeficients projektēšanas aprēķinā. To aprēķina, izmantojot formulu (4.1.2.).

kur ψ d ir zobrata zoba platuma koeficients attiecībā pret zobrata soļa diametru. Es nosaku pēc tabulas. 4.1 16. lpp. Tā kā zobrata novietojums attiecībā pret balstiem ir simetrisks un zobratu zobu darba virsmu cietība HB av ≤ 350, tad ψ in d = 0,8 ÷ 1,4.

Es pieņemu ψ d = 1, tad saskaņā ar formulu (4.1.2):

Aprēķinot ψ va, es vērtību noapaļoju līdz tuvākajam standartam saskaņā ar tabulu. 4.2 17. lpp.

Es pieņemu saskaņā ar GOST 2185 - 66 ψ va = 0,4.

Knβ ir nevienmērīgas slodzes sadalījuma koeficients visā zoba garumā. Es nosaku pēc tabulas. 4,3 17. lpp. K nβ = 1,02.

[σ] nr – aprēķināto pieļaujamo kontaktspriegumu aprēķina pēc formulas (4.1.3.).

Mēs aizstājam vērtības formulā (4.1.3) un iegūstam:

Jāievēro nosacījums [σ] nr ≤ 1,23·[σ] nr. 380< 1,23·355=437 – условие соблюдается.

Aizvietojiet vērtības formulā (4.1.1) un iegūstiet:

A w vērtība tiek noapaļota līdz tuvākajam lielākajam skaitlim saskaņā ar tabulu. 4.4 18. lpp. un pieņemt saskaņā ar GOST 229 - 71 un w = 125 mm.

4.2. Zobratu ģeometriskie parametri

Sākotnēji nosaku zobratu ģeometriskos parametrus: 1) soļa diametru d 2, mm nosaka pēc formulas (4.2.1):

2) zobrata gredzena platumu 2 mm nosaka pēc formulas (4.2.2.):

3) nominālo moduli m, mm nosaka pēc formulas (4.2.3.):

Ņemu pēc tabulas. 4,5 lappuse 18 modulis atbilstoši GOST 310 – 76 līdz tuvākajai lielākai standarta vērtībai, ņemot vērā, ka spēka pārvados ieteicams ņemt m > 1,5 mm. Ņemot vērā zobu iznīcināšanas risku pārslodzes dēļ, es pieņemu m = 2.

Kopējo zobrata un riteņa zobu skaitu Z Σ nosaka pēc formulas (4.2.4.):

kur β min ir minimālais zobu slīpuma leņķis. Es pieņemu β min = 8ْ. Mēs iegūstam:

Es pieņemu Z Σ = 123.

Zobu zobu skaitu Z 1 nosaka pēc formulas (4.2.5.):

Es pieņemu, ka Z 1 = 25.

Riteņa Z 2 zobu skaitu nosaka pēc formulas (4.2.6.):

Es pieņemu Z 2 = 98.

Es precizēju pārnesuma attiecību, izmantojot formulu (4.2.7):

Es precizēju zobu slīpuma leņķi, izmantojot formulu (4.2.8):

Mēs iegūstam β ́ = arcos (cosβ ́) = arcos (0,984) = 10˚18 ́

Nosaku zobratu faktiskos izmērus un pēc aprēķina visus datus ievadu tabulā. 4.2.1.

Soļa apļa diametru nosaka pēc formulas (4.2.9.):

rīkiem

rīkiem

Izvirzījumu apļa diametru nosaka pēc formulas (4.2.10.):

rīkiem

par riteni

Iedobumu apļa diametru nosaka pēc formulas (4.2.11.):

rīkiem

par riteni

Es norādīju starpasu attālumu a w, mm, izmantojot formulu (4.2.12):

Es aprēķināju riteņa zobrata platumu 2, mm, izmantojot formulu (4.2.13):

4.2.1. tabula

Pārnesumu parametri

Vārds

parametrs

Pārnesuma veids (spirālveida)

Aprēķina formula

Skaitliskās vērtības, mm

rīkiem

par riteni

rīkiem

par riteni

Dia.de.environment

Dia.am.ext.

Apkārtējā ieplūdes diametrs

Zobrata gredzena platumu 1 mm nosaka pēc formulas (4.2.14):

4.3 Perifērijas pārraides ātrums

Perifērijas pārraides ātrumu U, m/s noteicu pēc formulas (4.3.1.):

Saskaņā ar tabulu 4.7 21.lpp., atbilstoši aprēķinātajam ātrumam piešķiru 9 pārraides precizitātes pakāpes.

4.4. Iesaistīšanās spēks

Apkārtnes spēku F t, N nosaku, izmantojot formulu (4.4.1.):

Radiālo spēku F r, N nosaka, izmantojot formulu (4.4.2.):

kur α w – sasaistes leņķis, α w = 20˚

Aizstāsim vērtības formulā (4.4.2) un iegūsim:

Aksiālo spēku F a nosaka, izmantojot formulu (4.4.3):

kur tgβ ́ = 0,1817

Aizvietojiet vērtības formulā (4.4.3) un iegūstiet:

5. ZOBU IZTURĪBAS PĀRBAUDE

5.1. Kontaktu izturības pārbaude

Es nosaku faktiskos kontaktspriegumus σ n, N/mm 2 zoba saķeres zonā, izmantojot formulu (5.1.1):

kur Z ir aprēķinātais koeficients, Z = 376

K N L – slodzes sadalījuma starp zobiem koeficients, K HL = 1,02

K N V – dinamiskās slodzes koeficients, K HV = 1.

Aizvietojiet vērtības formulā (5.1.1) un iegūstiet:

σ n ≤ [σ] nr

365,96 ≤ 380 – nosacījums ir izpildīts.

Es nosaku nepietiekamas slodzes procentuālo daudzumu, izmantojot formulu (5.1.2):

Jo 3,7%< 10 %, то недогрузка в пределах нормы и контактная выносливость зубьев обеспечена.

5.2. Kontaktu izturības pārbaude

5.2.1. Zobu zobu un riteņu lieces stiprības salīdzinošais novērtējums

Pārnesumam un ritenim es definēju attiecību (formula (5.2.1.1.)):

kur y f ir zoba formas koeficients. Es nosaku y f no tabulas. 5.1 23.lpp atkarībā no Z V – zobu skaits.

Pārnesumam Z V 1 = 26, tad y f 1 = 3,88.

Ritenim Z V 2 = 103, tad y f 2 = 3,60.

Izmantojot formulu (5.2.1.1.), es aprēķināju attiecību:

rīkiem

par riteni

Tā kā riteņa attiecības vērtība ir mazāka, es pārbaudu riteņa zobu lieces izturību.

5.2.2. Faktiskie lieces spriegumi

Tā kā riteņa zobi ir mazāk izturīgi, es nosaku riteņa faktiskos lieces spriegumus σ f 2, N/mm 2, izmantojot formulu (5.2.2.1.):

kur y E ir koeficients, ņemot vērā zobu pārklāšanos, y E = 1

y β – koeficients, ņemot vērā zobu slīpumu, y β = 0,92

K fV – dinamiskās slodzes koeficients, K fV = 1,2 (1,03…1,35)

Aizvietojiet vērtības formulā (5.2.2.1) un iegūstiet:

σ f2< [σ] f2

68,3 < 124 – условие соблюдается, а значит прочность зубьев колеса на изгиб обеспечивается.

6. TESTĒŠANAS APRĒĶINS UN VĀRTU SKICĒJUMS

6.1. Aptuvenais vārpstu aprēķins

No griezes stiprības stāvokļa izejas vārpstas diametru d in, mm nosaka pēc formulas (6.1.1):

kur [τ] k ir vārpstas materiāla pieļaujamais griezes spriegums. Piedziņas vārpstai [τ] k1 = 30 N/mm 2. Aizstāsim vērtības formulā (6.1.1) un iegūsim:

Iegūtā vērtība d in1 tiek noapaļota līdz tuvākajai augstākajai vērtībai saskaņā ar GOST 514 - 77 no Ra 20 sērijas saskaņā ar tabulu. 6.1 25. lpp. un ņem d in1 = 20 mm.

Piedziņas vārpstai ņemu [τ] k2 = 25 N/mm 2 un aizstājot vērtības formulā (6.1.1.), iegūstam:

Es noapaļoju d in2 vērtību līdz tuvākajai augstākajai vērtībai saskaņā ar GOST 514 - 77 saskaņā ar tabulu. 6.1 25. lpp. no R a 40 sērijas.

Es ņemu d b2 = 32 mm.

6.2. Skiču šahtu izkārtojums

6.2.1 Piedziņas vārpsta

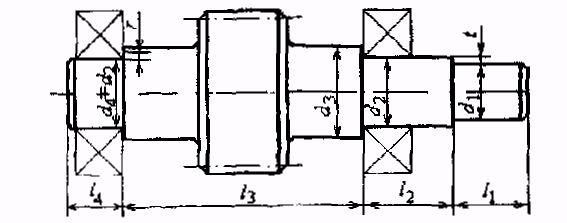

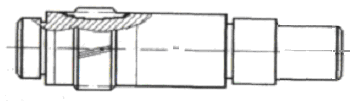

Piedziņas vārpsta ir parādīta attēlā. 6.2.1.1.

Lai palielinātu vārpstas stingrību un izturību, tā ir izgatavota neatņemama zobrata sastāvdaļa.

Piedziņas vārpstas diametrs d in1 = 20 mm.

Vārpstas diametrs gar lūpu blīvējumu d 1 = d in1 + (1…3) = 20 + 2 = 22 mm.

Vārpstas diametrs gultņam ir d 1 ́ ́ = d 1 ́ + (2…5) = 22 + 3 = 25 mm.

Vārpstas diametrs ap zobratu ir d 1 ́ ́ ́ = d 1 ́ ́ + (5…10) = 25 + 5 = 30 mm.

Vārpstas izejas gala garums l 1 = 1,8 d in1 = 1,8 20 = 36 mm.

Sekcijas garums blīvēšanai l 1 ́ = 1,5 T max1,

kur Tmax1 ir gultņa platums. Atkarībā no d 1 ́́ ́ provizoriski piešķiru vidējās sērijas radiālos vilces rullīšu gultņus.

No kataloga P.1.1 p.132 – 135 Izvēlos T max1.

Nr.7305 D 1 = 62 mm T max1 = 18,25 mm

l 1 ́ = 1,5 18,25 = 27,3 mm, ņem l 1 ́ = 28 mm.

Gultņa sēdekļa gala garums l 1 ́ ́ = T max1 = 18 mm.

Attālums no gultņa gala līdz zobrata galam l 1 ́ ́ ́ = 12 mm.

Dizaina izmēri а 1 = 2·(l 1 ́ + l 1 ́ ́ - а 1 ́) + в 1

kur a 1 ́ ir attālums no reakcijas pielietošanas punktiem līdz gultņu ārējiem galiem.

kur e ir aksiālās slodzes koeficients

a 1 = 2·(18 + 10 - 15) + 55 = 85 mm.

Rīsi. 6.2.1.1. Piedziņas vārpsta

6.2.2 Piedziņas vārpsta

Rīsi. 6.2.2.1. Piedziņas vārpsta

Piedziņas vārpsta ir parādīta attēlā. 6.2.2.1.

Piedziņas vārpstas diametrs d b2 = 32 mm.

Vārpstas diametrs lūpu blīvējumam d 2 ́ = d b2 + (1…4) = 32 + 3 = 35 mm.

Vārpstas diametrs gultņam ir d 2 ́ ́ = d 2 ́ + (2…6) = 35 + 5 = 40 mm.

Zobrata vārpstas diametrs ir d 2 ́ ́ ́ = d 2 ́ ́ + (5…10) = 45 mm.

Vilces apkakles diametrs d b = d 2 ́ ́ ́ + 10 = 45 + 10 = 55 mm.

Vārpstas izejas gala garums l 2 = 1,8 d in2 = 1,8 32 = 58 mm.

Vārpstas sekcija lūpu blīvējumam l 2 ́ = 1,5·T max2 = 30 mm,

kur Tmax2 ir gultņa platums.

Tā kā piedziņas vārpstas balstu darbības apstākļi ir vieglāki nekā piedziņas vārpstas, tad piedziņas vārpstas balstiem sākotnēji piešķiru vieglās sērijas radiālos vilces rullīšu gultņus. Atkarībā no d 2 ́ ́ izvēlos no kataloga Nr.7208.

Tmax2 = 19,75

Vārpstas sekcija gultņam l 2 ́ ́ = T max2 = 20 mm.

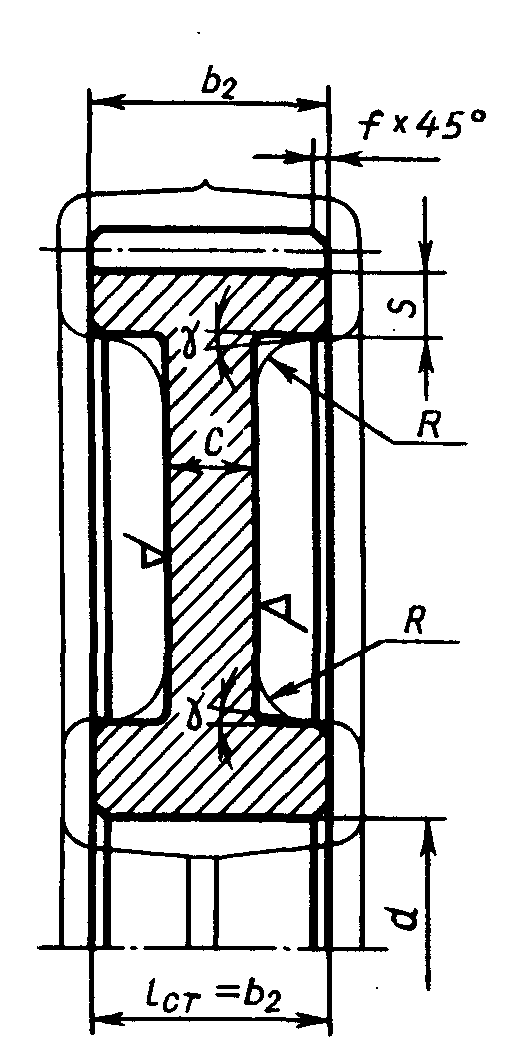

Vārpstas sekcijas garums zobratam l 2 ́ ́ ́ = l cm 2 + y

kur l cm 2 ir riteņa rumbas garums

l cm 2 = (1,3…1,5) d 2 = 1,31 · 45 = 59 mm

y – atstarpe starp gultņa galu un riteņa galu, strukturāli tiek piešķirta y = 10 – 12 mm, pieņemu, ka y = 10 mm.

l 2 ́ ́ = 59 + 10 = 69 mm

Vilces apkakles garums ir l b = 10 – 12 mm, pieņemu, ka l b = 10 mm.

Dizaina izmērs a 2 = 2 (l 2 ́ ́ - a 2 ́) + l 2 ́ ́ ́ + l b,

kur a 2 ́ ir attālums no reakcijas pielietošanas punktiem līdz gultņa ārējiem galiem.

A 2 ́ = 18 mm

a 2 = 2·(20 - 18) + 69 + 10 = 83 mm,

Aprēķinu starpību starp aprēķinātajiem piedziņas un piedziņas vārpstu izmēriem. Aprēķinos ir jāievēro šāds nosacījums: a 1 – a 2< 5 мм

85 – 83 = 2 < 5 – условие соблюдается.

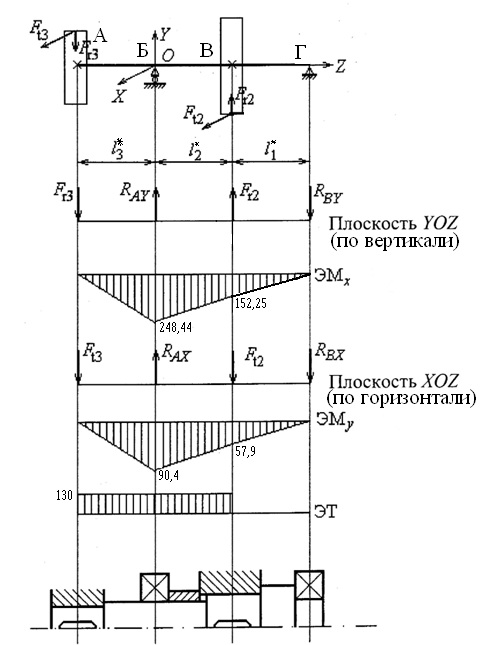

7. VĀRTU PĀRBAUDES APRĒĶINS

Tā kā piedziņas vārpsta tiek ražota integrāli ar zobratu, kas ievērojami palielina tā izturību, mēs veicam piedziņas vārpstas verifikācijas aprēķinu.

7.1. Vārpstas statiskās izturības aprēķins

7.1.1 Vārpstas projektēšanas shēmas sastādīšana

Vārpstas konstrukcijas shēma ir parādīta attēlā. 7.a.

Es aprēķināju sakabes radiālo spēku.

M 2 = 162,2 N/m

Attālumu no spēka F m pielikšanas punkta līdz balstam a 2 ́ ́ aprēķina pēc formulas (7.1.1.2.):

kur l in – sakabes uzmavas garums tiek noteikts pēc tabulas. 11,2 51. lpp.. Es pieņemu l in = 28.

7.1.2. Vārpstas slodzes diagrammas attēls vertikālā plaknē

Vārpstas slodzes diagramma vertikālajā plaknē ir parādīta attēlā. 7b.

F m · 0,092 + F r · 0,042 – y в · 0,084 + F a · 0,1 = 0

F m · 0,176 – F r · 0,042 + y a · 0,084 + F a · 0,1 = 0

Pārbaudiet: Fy = 0

F m + y a – F r + y b = 0

684 + (-1486) – 623 + 1425 = 0

7.1.3. Liekšanas momentu aprēķināšana un attēlošana

vertikālajā plaknē

Aprēķinu un konstruēju lieces momentu diagrammu vertikālā plaknē. Viņas attēls ir attēlā. 7. gadsimts

M līkums – kN m.

M līkums = F 0 = 0 kN m

M līkums A = F m 0,092 + y a 0 = 684 0,092 = 63 kN m

M līkums C (pa kreisi) = F m 0,134 + y a 0,042 = 29 kN m

M līkums C (pa labi) = y in · 0,042 = 60 kN m

Mērogs: 10 N m = 5 mm.

7.1.4 Vārpstas slodzes shēma horizontālā plaknē

Vārpstas slodzes diagramma horizontālajā plaknē ir parādīta attēlā. 7g.

7.1.5. Liekšanas momentu aprēķināšana un attēlošana

horizontālajā plaknē

Aprēķinu un konstruēju lieces momentu diagrammu horizontālajā plaknē. Viņas attēls ir attēlā. 7.d.

M līkums C = - X a · AC = - 843 · 0,042 = -35,4 N m

Mērogs: 10 N m = 5 mm.

Rīsi. 7 diagrammas

7.1.6 Kopējo lieces momentu aprēķināšana un attēlošana

Aprēķinu un uzzīmēju kopējo lieces momentu diagrammu. Viņas attēls ir attēlā. 7.

M a summa. = M a vert. = 63 Nm.

Mērogs: 10 N m = 5 mm.

7.1.7 Griezes momenta diagrammu aprēķins un zīmēšana

Aprēķinu un uzzīmēju griezes momenta diagrammu. Viņas attēls ir attēlā. 7g.

M cr = M 2 = 162,2 N m.

7.1.8. Liekšanas sprieguma noteikšana bīstamā posmā

A sadaļa:

W ia = 0,1·(d 2 ́ ́) 3 = 0,1 · 40 3 = 6400 mm 3.

C sadaļa:

kur W ir neto – C sekcijas lieces pretestības moments, ņemot vērā atslēgas rievu.

7.1.9. Tangenciālie vērpes spriegumi

A sadaļa:

W ra = 0,2·(d 2 ́́ ́) 3 = 0,2·40 3 = 12800

C sadaļa:

7.1.10. Vārpstas materiāla izvēle

Lai izgatavotu spirālveida zobratu vārpstu, es izmantoju 40X tēraudu ar sekojošu normalizāciju.

7.1.11. Pieļaujamā lieces sprieguma noteikšana

bīstamām vārpstas sekcijām

kur σ m ir vārpstas materiāla tecēšanas robeža, kas noteikta no tabulas. 7.3 37. lpp.

Es ņemu σ m = 750 N/mm 2

[n] – nepieciešamais drošības koeficients. Es pieņemu [n] = 2.

K σ – efektīvais sprieguma koncentrācijas koeficients.

Es nosaku pēc tabulas. 7,4 38. lpp.

Kri ir slodzes režīma koeficients, kas noteikts no tabulas. 7.2 36. lpp.

Es pieņemu Kri = 0,1.

Sadaļa A. Rumba – gultņa gredzena interferences savietojums K aσ = 3.6.

C sekcija. Rumba – atslēgas rievas. K сσ = 2,3.

A sadaļa:

C sadaļa:

7.1.12. Ekvivalenta sprieguma noteikšana un vārpstas stiprības pārbaude

A sadaļa:

σ E3< [σ] иа

27,24 < 104,2

C sadaļa:

σ E3< [σ] ис

8. ATSLĒGU IZVĒLE UN PĀRBAUDES APRĒĶINS

8.1 Piedziņas vārpsta

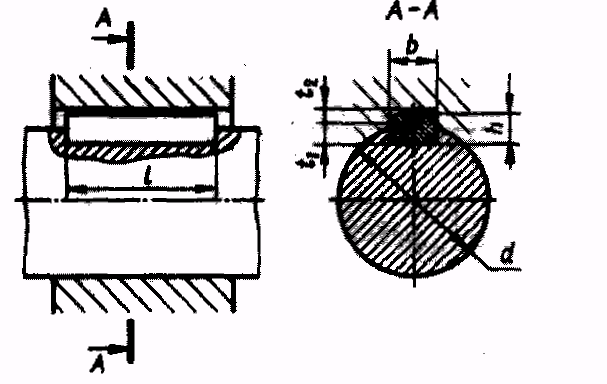

Atkarībā no vērtības db1 = 20, es izvēlos atslēgu vārpstas izejas galam saskaņā ar GOST 233-60-78, v = 6 mm, h = 6 mm, t 1 = 3,5 mm, t 2 = 2,8 mm.

Es nosaku atslēgas garumu l = l 1 – (5…10) = 36 – (5…10) = 26…31 un saskaņā ar GOST 233-60-78 ņemu l = 28 mm.

kur l p ir atslēgas darba garums, ko nosaka pēc formulas l р = l – в = 28 – 6 = 22, mēs pieņemam A versijas paralēlo atslēgu. Fiksētam savienojumam ar tērauda rumbu un pastāvīgu slodzi [σ ] cm = 150 N/mm 2

σ cm< [σ] см

90,9 < 150 – условие выполняется, прочность шпонки обеспечена.

8.2 Piedziņas vārpsta

Atkarībā no vērtības db2 = 32, es izvēlos atslēgu vārpstas ieejas galam saskaņā ar GOST 233 - 60 - 78 v = 10 mm, h = 8 mm, t 1 = 5 mm, t 2 = 3,3 mm.

Es nosaku atslēgas garumu l = l 2 - (5...10) = 57,6 - (5...10) = 47...52 mm un saskaņā ar GOST 233-60-78 ņemu l = 50 mm.

Es pārbaudu šīs atslēgas stiprumu saspiešanai:

kur l p ir atslēgas darba garums, ko nosaka pēc formulas l р = l – в = 50 – 10 = 40, ņemot A versijas paralēlo atslēgu. Fiksētam savienojumam ar tērauda rumbu un pastāvīgu slodzi [σ] cm = 150 N/mm2

σ cm< [σ] см

100,6 < 150 – условие выполняется, прочность шпонки обеспечена.

Atkarībā no d vērtības 2 ́ ́ ́ = 45, es izvēlos pārnesuma atslēgu saskaņā ar GOST 233-60-78

in = 14; h = 9; t 1 = 5; t 2 = 3,3.

Es nosaku atslēgas garumu l = l cm2 - (5...10) = 59 - (5...10) = 49...54 mm un saskaņā ar GOST 233-60-78 ņemu l = 50 mm.

Es pārbaudu šīs atslēgas stiprumu saspiešanai:

kur l p ir atslēgas darba garums, ko nosaka pēc formulas l р = l – в = 50 – 14 = 36, ņemot A versijas paralēlo atslēgu. Fiksētam savienojumam ar tērauda rumbu un pastāvīgu slodzi [σ] cm = 150 N/mm2

σ cm< [σ] см

81,4 < 150 – условие выполняется, прочность шпонки обеспечена.

9. PĀRBAUDIET GULTŅU IZVĒLI

9.1 Piedziņas vārpsta

Rīsi. 9.1.1. Shēma gultņu aprēķiniem

Sakabes radiālo spēku F m, N nosaka pēc formulas:

Es aprēķināju attālumu no spēka F m pielikšanas punkta līdz atbalstam A, izmantojot formulu:

kur l in ir sakabes uzmavas garums, kas ņemts atkarībā no d in1 un saskaņā ar tabulu. 1.1.2 Es ņemu l in = 15 mm.

9.1.1. Vārpstas balstu reakcijas noteikšana

Es nosaku vārpstas balstu reakciju:

horizontālajā plaknē.

vertikālajā plaknē

F m · 0,0865 – F r · 0,0415 + R w · 0,083 + F a · 0,0254 = 0

F m 0,1695 + F r 0,0415 + R 0,083 + F a 0,0254 = 0

Pārbaude:

F m + R ray + F r – R у = 0

281 + 168,5 + 623,3 – 510,8 = 0

9.1.2. Vārpstas balstu kopējo reakciju noteikšana

9.1.3 Gultņu izvēle

Tā kā tas ir spirālveida zobrats, tad pieņemu vidējas sērijas gultni – radiālo rullīti. Izmantojot katalogu, nosaku gultņa Nr. 7305 izmērus:

Dinamiskā kravnesība C a = 29,6 kN

9.1.4. Ekvivalentas gultņa slodzes noteikšana

Nosaku līdzvērtīgo slodzi uz gultni, izmantojot formulu (9.1.4.1.).

R e = (x · K к · R r + y · R a) · K b · К t, (9.1.4.1.)

kur R r ir gultņa radiālā slodze (skatīt atbalsta reakcijas)

Gultņu aksiālo reakciju nosaka pēc formulas (9.1.4.2.).

kur e ir aksiālās slodzes koeficients, e = 1,5 tgα = 0,374

Atbalsta A aksiālajai reakcijai:

R aw = R sa + F a = 267 + 306,16 = 573 H

x un y – radiālās un aksiālās slodzes koeficienti

K k – gredzena rotācijas koeficients. Kad iekšējais gredzens griežas, K k = 1.

Es noteicu koeficientus x un y atsevišķi atbalstam A un B:

par atbalstu A

Saskaņā ar tabulu. 9,2 46. lpp. x = 1, y = 0

par atbalstu B

Saskaņā ar tabulu. 9,2 46. lpp. x = 0,4, y = 1,6.

K b – drošības koeficients. Klusai slodzei es ņemu K b = 1.

Kt – temperatūras koeficients. Es pieņemu K t = 1.

Es nosaku ekvivalento slodzi, izmantojot formulu (9.1.4.3):

R e = (x K k R a) K b K t (9.1.4.3.)

Lai saņemtu atbalstu A:

Re a = (x K k R a + y a R aa) K b K t = (1 1 860 + 0 267) 1 1 = 860 N m

Lai saņemtu atbalstu B:

R e in = (x K k Ra in + y in R in a) K b K t = (0,4 1 986 + 1,6 573) 1 1 = 1311 N m

9.1.5. Visvairāk noslogotās konstrukcijas kalpošanas laika noteikšana

gultnis

Nosaku visvairāk noslogotā gultņa aprēķināto izturību, izmantojot formulu (9.1.5.1.):

kur W 1 – piedziņas vārpstas leņķiskais ātrums

C 1 – gultņa dinamiskā kravnesība = 17,6 kN

R E max – liela ekvivalenta slodze R E max = 1311 Nm

Aizvietojiet vērtības formulā (9.1.5.1) un iegūstiet:

Kopš Lh >> T, es pieņemu vieglās sērijas gultņus Nr. 7205, d = 25 mm,

D = 52 mm, B = 15 mm, C a = 23,9 kN, T = 15,25.

9.2 Piedziņas vārpsta

9.2.1 Gultņu izvēle

Tā kā zobrats ir spirālveida, tad pieņemu vieglās sērijas radiālo rullīšu gultni Nr.7208. Izmantojot katalogu, es nosaku gultņu izmērus:

H = 18 (20) mm

Dinamiskā kravnesība C = 42,4 kN.

9.2.2. Vārpstas balstu kopējo reakciju noteikšana

Vārpstas balstu kopējo reakciju noteikšana

kur R ax , R in – vārpstas balstu reakcijas horizontālajā plaknē.

R ау, R уу – vārpstas balstu reakcijas vertikālā plaknē.

9.2.3. Ekvivalentas gultņa slodzes noteikšana

Gultņu aksiālās reakcijas

R as = 0,83 e Ra = 0,83 0,374 1708 = 530 H

R in s = 0,83 e Ra = 0,83 0,374 1656 = 514 H

Tā kā R as > R s un F a > 0, tad saskaņā ar tabulu. 9.1 Nosaku gultņa aksiālās slodzes.

R aa = R sa = 530 H

R av = R sa + F a = 530 + 306 = 836 H

Tā kā atbalstam A: , tad x = 1, y = 0.

Tā kā atbalstam B: , tad x = 0,4, y = 1,6.

Lai saņemtu atbalstu A:

Re a = (x K k R a + y a R aa) K b K t = (1 1 1708 + 0 530) 1 1 = 1708 N m

Lai saņemtu atbalstu B:

R e in = (x K k Ra in + y in R in a) K b K t = (0,4 1 1656 + 1,6 836) 1 1 = 2000 N m

9.2.4. Visvairāk noslogotās konstrukcijas kalpošanas laika noteikšana

gultnis

Es nosaku visvairāk noslogotā gultņa paredzamo izturību, izmantojot formulu (9.2.4.1):

kur W 2 ir piedziņas vārpstas leņķiskais ātrums

C – gultņa dinamiskā kravnesība = 42,4 kN

m – eksponents m = 3,33

R E max – liela ekvivalenta slodze R E max = 2 kN m

T – ātrumkārbas kalpošanas laiks T = 20 10 3 stundas.

Aizvietojiet vērtības formulā (9.2.4.1) un iegūstiet:

Kopš Lh >> T pieņemu īpaši vieglās sērijas Nr.2007108 gultņus, d = 40 mm, D = 68 mm, B = 18 mm, C a = 31,9 kN, T = 19.

10. STRUKTŪRAS ELEMENTU IZMĒRU APRĒĶINS

Ātrumkārbas DAĻAS

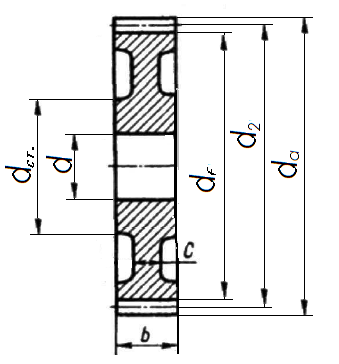

10.1 Zobrata konstrukcijas izmēri

Es veidoju zobratu izkārtojuma skici attēlā. (10.1.1.).

Rīsi. 10.1.1. Zobrata izkārtojuma skice

d f 2 = 194 mm

Rumbas diametrs d cm 2 = d 2 ́ ́ ́ 1,6 = 45 1,6 = 72 mm

D 02 – loka iekšējais diametrs, D 02 = d a 2 – 10 m = 203 – 10 2 = 183 mm

σ 2 – loka biezums, σ 2 = 3 m = 3 2 = 6 mm

D 1(2) – montāžas caurumu atrašanās vietas diametrs:

d caurums – apgaismojuma caurumu diametrs, mm

l cm 2 = 59 mm

σ 1 – diska biezums 0,25 in 2 = 12,5 mm

11. PĀRVIETOJUMU EĻĻA

Tā kā perifērijas saviešanās ātrums U = 7,76 m/s nepārsniedz 12,5 m/s, zobratu ieeļļošana tiks veikta ar šļakatām.

Eļļas daudzumu, kas nepieciešams, lai uzpildītu reduktora korpusa korpusu, nosaku, izmantojot formulu (11.1).

V k = 0,6 · Р 2 = 0,6 · 12,4 = 7,44 l

Saskaņā ar tabulu 12.4 lpp.61 Izvēlos eļļas marku I70A.

Tā kā savienošanās ātrums ir lielāks par 3 m/s, rites gultņi tiks ieeļļoti, izšļakstot no kopējās vannas.

12. SAIMNIECISKĀ DAĻA

Pārnesumkārbas j metāla patēriņu noteicu pēc formulas (12.1).

kur G ir pārnesumkārbas gravitācijas spēks, kas noteikts no diagrammas attēlā. 11 62. lpp. atbilstoši centra attālumam. Centra attālumam a w = 125 mm, G = 350 H.

M 2 – piedziņas vārpstas griezes moments M 2 = 162,2 Nm.

Tā kā [j] = 3, ekonomijas nosacījumi ir izpildīti.

LITERATŪRA

1. Ananko A.A. “Vienpakāpes projektēšanas metodika spirālveida pārnesumkārba”- Mn. Izglītības un metodiskais kabinets 1987.g

2. Kuklin N.G. “Mašīnu daļas” - M. Augstskola, 1981.g.

3. Ustjugovs I.I. “Mašīnu daļas” - M. Augstākā skala, 1987.g

4. Čerņiļevskis R.V. “Mašīnu detaļu un mehānismu kursa projektēšana” - M. Augstskola 1981.g

5. Čerņins I.M. “Mašīnu detaļu aprēķins” - M. Augstskola 1984.g

Pasūtiet darbu

Mūsu speciālisti palīdzēs jums uzrakstīt darbu ar obligātu pārbaudi par unikalitāti Anti-Plagiarism sistēmā.

Iesniedziet savu pieteikumu ar prasībām tieši tagad, lai noskaidrotu rakstīšanas izmaksas un iespējas.

Kursa darbs

Disciplīna Mašīnu daļas

Priekšmets "Ārnesumkārbas aprēķins"

Ievads

Kinemātiskā diagramma un sākotnējie dati

Kinemātiskais aprēķins un elektromotora izvēle

Pārnesumkārbas zobratu aprēķins

Ātrumkārbas vārpstu provizoriskais aprēķins un gultņu izvēle

Zobrata un riteņa orientējošie izmēri

Pārnesumkārbas korpusa strukturālie izmēri

Ātrumkārbas montāžas pirmais posms

Gultņu izturības pārbaude

Otrais izkārtojuma posms. Atslēgtu savienojumu stipruma pārbaude

Rafinēts šahtu aprēķins

Ātrumkārbas zīmēšana

Zobrati, zobrati, gultņi der

Eļļas veida izvēle

Ātrumkārbas montāža

Ievads

Pārnesumkārba ir mehānisms, kas sastāv no zobratu vai tārpu pārnesumiem, kas izgatavoti atsevišķas vienības veidā un tiek izmantoti, lai pārsūtītu rotāciju no motora vārpstas uz darba mašīnas vārpstu. Piedziņas kinemātiskā shēma papildus pārnesumkārbai var ietvert atvērto pārnesumu piedziņas, ķēdes vai siksnu piedziņas. Šie mehānismi ir visizplatītākās kursu izstrādes tēmas.

Pārnesumkārbas mērķis ir samazināt leņķisko ātrumu un attiecīgi palielināt piedziņas vārpstas griezes momentu salīdzinājumā ar piedziņas vārpstu. Leņķiskā ātruma palielināšanas mehānismus, kas izgatavoti atsevišķu vienību veidā, sauc par paātrinātājiem vai reizinātājiem.

Pārnesumkārba sastāv no korpusa (čuguna vai metināta tērauda), kurā ir ievietoti transmisijas elementi - zobrati, vārpstas, gultņi utt. Dažos gadījumos zobratu un gultņu eļļošanas ierīces tiek ievietotas arī zobratu korpusā (piemēram, reduktora korpusa iekšpusē var būt novietots pārnesumkārbas eļļas sūknis) vai dzesēšanas ierīces (piemēram, dzesēšanas ūdens spole gliemežpārvada korpusā).

Pārnesumkārba ir paredzēta vai nu konkrētas mašīnas vadīšanai, vai arī atbilstoši noteiktai slodzei (griezes momentam uz izejas vārpstas) un pārnesumu skaitam, nenorādot konkrētu mērķi. Otrais gadījums ir raksturīgs specializētām rūpnīcām, kurās tiek organizēta pārnesumkārbu masveida ražošana.

Izplatītāko pārnesumkārbu veidu kinemātiskās diagrammas un vispārīgie skati ir parādīti attēlā. 2,1-2,20 [L.1]. Kinemātiskajās diagrammās burts B norāda pārnesumkārbas ieejas (ātrgaitas) vārpstu, un burts T norāda izejas (zema ātruma) vārpstu.

Pārnesumkārbas tiek klasificētas pēc šādiem galvenajiem raksturlielumiem: transmisijas tips (pārnesums, tārps vai zobrata-tārps); posmu skaits (vienpakāpes, divpakāpju utt.); tips - zobrati (cilindrveida, konusveida, konusveida cilindriski utt.); pārnesumkārbas vārpstu relatīvais novietojums telpā (horizontāli, vertikāli); kinemātiskās shēmas iezīmes (nelocīta, koaksiāla, ar bifurkētu stadiju utt.).

Iespēju iegūt lielus pārnesumskaitļus ar maziem izmēriem nodrošina planētu un viļņu pārnesumkārbas.

1. Pārnesumkārbas kinemātiskā diagramma

Sākotnējie dati:

Konveijera piedziņas vārpstas jauda;

Pārnesumkārbas vārpstas leņķiskais ātrums;

Pārnesuma attiecība;

Novirze no pārnesuma attiecības;

Ātrumkārbas darbības laiks ![]() .

.

1 – elektromotors;

2 – siksnas piedziņa;

3 – elastīga uzmavas-tapas savienojums;

4 – ātrumkārba;

5 – lentes konveijers;

I – elektromotora vārpsta;

II – ātrumkārbas piedziņas vārpsta;

III – pārnesumkārbas piedziņas vārpsta.

2. Elektromotora kinemātiskais aprēķins un izvēle

2.1 Saskaņā ar tabulu 1,1 cilindrisko zobratu pāra efektivitāte η1 = 0,98; koeficients, ņemot vērā rites gultņu pāra zudumus, η2 = 0,99; Ķīļsiksnas transmisijas efektivitāte η3 = 0,95; Plakanās siksnas piedziņas efektivitāte piedziņas trumuļa balstos, η4 = 0,99

2.2 Kopējā piedziņas efektivitāte

η = η1 η2 η3 η4 = 0,98∙0,992∙0,95∙0,99 = 0,90

2.3 Nepieciešamā motora jauda

Ptr = = 1,88 kW.

kur PIII ir piedziņas izejas vārpstas jauda,

h ir piedziņas kopējā efektivitāte.

2.4. Saskaņā ar GOST 19523-81 (skat. P1 pielikumu [L.1]) nepieciešamajai jaudai Rdv = 1,88 kW, mēs izvēlamies trīsfāzu asinhrono 4A sērijas asinhrono vāveres sprostu elektromotoru, slēgtu, ventilējamu, ar sinhronais griešanās ātrums 750 apgr./min 4A112MA8 ar parametriem Rdv = 2.2kW un slīdēšanu 6.0%.

Nominālais ātrums

kur nc ir sinhronais ātrums,

s-slip

2.5. Leņķiskais ātrums

ωI = = = 73,79 rad/s.

2.6 Ātrums

nIII= = = 114,64 apgr./min

2.7 Pārnesumskaitlis

Uob= i = = = 6.1

kur wI ir dzinēja leņķiskais ātrums,

wIII izejas piedziņas leņķiskais ātrums

2.8 Plānojam ātrumkārbai u = 1.6; tad ķīļsiksnas transmisijai

2.9 Katrai vārpstai radītais griezes moments.

![]() kLFm.

kLFm.

Griezes moments uz 1. vārpstu MI = 0,025 kNm.

PII=PIChp=1.88Х0.95=1.786 LFm.

rad/s

rad/s

![]() kLFm.

kLFm.

Griezes moments uz 2. vārpstu MII = 0,092 kLFm.

![]() kLFm.

kLFm.

Griezes moments uz 3. vārpstu MIII = 0,14 kNm.

2.10 Pārbaudīsim:

![]()

![]()

Noteiksim griešanās ātrumu uz 2. vārpstas:

![]() apgr./min

apgr./min

Vārpstu griešanās ātrumi un leņķiskie ātrumi

3. Pārnesumkārbas zobratu aprēķins

Materiālus zobratiem izvēlamies tāpat kā 12.1. § [L.1].

Zobratam tērauds 45, termiskā apstrāde - uzlabošana, cietība HB 260; ritenim, tērauds 45, termiskā apstrāde - uzlabošana, cietība HB 230.

Pieļaujamo kontaktspriegumu zobratiem, kas izgatavoti no norādītajiem materiāliem, nosaka, izmantojot formulu 3.9, 33. lpp.:

![]()

kur sH ekstremitāte ir kontakta izturības robeža;

b – iekraušanas bāze;

KHV – izturības koeficients;

SH - drošības koeficients.

sH ekstremitātes vērtība ir izvēlēta no 3.2. tabulas, 34. lpp.

Aprīkojumam:

sH ekstremitāte=2HB1+70=2Х260+70=590 MPa;

Ritenim

sH ekstremitāte=2HB2+70=2Х230+70=530 MPa.

Par rīkiem

Ritenim

Tiek pieņemts, ka pieļaujamais kontakta spriegums ir = 442 MPa.

Es pieņemu vainaga platuma koeficientu ψbRe = 0,285 (saskaņā ar GOST 12289-76).

Mēs ņemsim koeficientu Knβ, kas ņem vērā nevienmērīgo slodzes sadalījumu pa loka platumu saskaņā ar tabulu. 3.1 [L.1]. Neskatoties uz riteņu simetrisko izvietojumu attiecībā pret balstiem, mēs pieņemsim šī koeficienta vērtību tāpat kā riteņu asimetriska izvietojuma gadījumā, jo no ķīļsiksnas piedziņas uz piedziņas vārpstu ir spiediena spēks, izraisot tā deformācija un zobu kontakta pasliktināšanās: Knβ = 1,25.

Riteņa ārējā soļa diametru nosaka, izmantojot formulu (3.9) 49. lpp

Šajā formulā cilindriskajiem zobratiem Kd = 99;

Pārnesumskaitlis U=1,16;

MIII ir griezes moments uz 3. vārpstas.

mm

mm

Mēs pieņemam tuvāko standarta vērtību saskaņā ar GOST 12289-76 de2 = 180 mm

Ņemsim zobrata zobu skaitu z1=32

3.1 Riteņa zobu skaits

z2=z1ХU=32Х1,6=51

3.2 Ārējais apkārtmērs modulis

![]() mm

mm

3.3 Nozīmes precizēšana

3.4. Slīpu konusu leņķi

ctqd1=U=1,6 d1= 320

d2=900-d1=900-320=580

3.5 Ārējā konusa attālums

3.6 Zobu garums

3.7. Ārējais soļa diametrs

3.8. Vidējais zobrata soļa diametrs

3.9 Zobu un riteņa ārējie diametri (zobu augšdaļās)

3.9 Vidējā apkārtmēra modulis

![]() mm

mm

3.10. Pārnesuma platuma koeficients, pamatojoties uz vidējo diametru

![]()

3.11 Vidējais perifērijas ātrums

![]() jaunkundze

jaunkundze

Koniskiem zobratiem parasti tiek noteikta 7. precizitātes pakāpe.

3.12 Lai pārbaudītu kontaktu spriegumus, nosakiet slodzes koeficientu

![]()

Saskaņā ar tabulu 3,5 ar ψbd = 0,28; riteņu konsoles izvietojums un cietība HB< 350 коэффициент учитывающий распределение нагрузки по длине зуба, КНβ = 1,15.

Koeficients, ņemot vērā slodzes sadalījumu starp taisniem zobiem, KHa=1,05, skatīt tabulu. 3.4

Koeficients, ņemot vērā dinamisko slodzi acs zobratu zobratiem pie uЈ 5 m/s, КHu=1,05 cm. cilne. 3.6

Tādējādi Kn = 1,15 × 1,05 × 1,05 = 1,268.

3.13 Mēs pārbaudām kontaktu spriegumus, izmantojot formulu (3.27) no

346,4<=442 МПа

Spēka nosacījums ir izpildīts

3.14. Spēki, kas darbojas saistībā:

Apgabals

= 1920 N;

= 1920 N;

radiāls

3.15 Pārbaudīsim zobu izturību, izmantojot lieces spriegumu, izmantojot formulu (3.31) no:

![]() .

.

3.16. Slodzes koeficients

3.17 Saskaņā ar tabulu. 3,7 ar ψbd = 0,28, konsoles izvietojums, vārpstas uz riteņu rullīšu gultņiem un cietība HB< 350 значение KFβ = 1,37.

3.18 Saskaņā ar tabulu. 3,8 pie cietības HB<350, скорости u=1,02 м/с и 7-й степени точности коэффициент KFu =1,25(значение взято для 8-й степени точности в соответствии с указанием стр.53

Tādējādi KFu =1,37Х1,25=1,71

3.19. Koeficients, ņemot vērā zoba formu, YF, ir atkarīgs no līdzvērtīga zobu skaita;

pie pārnesuma

![]() 37,7

;

37,7

;

![]() 96,2

96,2

šajā gadījumā koeficienti ir YFl = 3,72 un YF2 = 3,605 (sk. 42. lpp.).

3.20 Mēs nosakām pieļaujamo spriegumu, pārbaudot zobu izturību ar lieces spriegumu:

Saskaņā ar 3.9. tabulu tēraudam 45, kas uzlabots ar cietību HB<350

Pārnesumam σ= 1,8 260 = 468 MPa;

Ritenim σ= 1,8∙230 = 414 MPa.

3.21. Drošības koeficients = "∙""

Saskaņā ar tabulu 3,9 ў = 1,75 tēraudam 45 uzlabots; koeficients " = 1 kalumiem un štancēšanai. Tāpēc = 1,75.

3.22. Pieļaujamie spriegumi:

pārnesumam [σF1] = = 236,5 MPa;

ritenim [σF2] = = 206 MPa.

Liekuma tests jāveic pārnesumam, kuram attiecība ir mazāka. Atradīsim šīs attiecības:

pārnesumam = 64 MPa.

ritenim = 57 MPa

3.23 Mēs veicam riteņa lieces pārbaudi:

![]() = 154 MPa< 206 МПа

= 154 MPa< 206 МПа

Spēka nosacījums ir izpildīts.

4. Pārnesumkārbas vārpstu provizoriskais aprēķins un gultņu izvēle

Vērpstu provizoriskie aprēķini tiek veikti, izmantojot samazinātus pieļaujamos spriegumus.

4.1 Griezes momenti vārpstu šķērsgriezumos:

Meistars MII=92Х103 HММ

Slave MIII=140Х103 LFm

4.2 Noteiksim vārpstas izejas gala diametru pie pieļaujamā sprieguma = 20 MPa piedziņas vārpstai:

26 mm

26 mm

Mēs pieņemam tuvāko lielāko vērtību no standarta sērijas dB2= 28

Tiek pieņemts, ka vārpstas diametrs zem gultņiem ir dП2 = 35 mm,

Diametrs zobratiem dK2=28 mm

4.3. Noteiksim vārpstas izejas gala diametru pie pieļaujamā sprieguma = 15 MPa piedziņas vārpstai:

![]() 36 mm.

36 mm.

Mēs ņemam tuvāko lielāko vērtību no standarta sērijas dB3 = 38 mm.

Tiek pieņemts, ka vārpstas diametrs zem gultņiem ir dП3 = 45 mm.

Diametrs zem zobrata dK3=50 mm

Diametrs blīvējumam d=40 mm

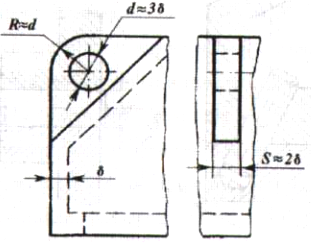

5. Zobrata un riteņa konstruktīvie izmēri

5.1 pārnesums:

Salīdzinoši mazais zobrata izmērs attiecībā pret vārpstas diametru ļauj neizcelt rumbu. Nosēšanās laukuma garums (sauksim to pēc analoģijas par lst.).

lst.=b= 30 mm

5.2 Ritenis:

Kalts konisks ritenis.

Tās izmēri: daе2=184 mm; b2 = 30 mm.

Rumbas diametrs dst = l,2 dk2 = 1,2 50 = 60 mm; rumbas garums lst = (1,2 l,5)dk2 = (1,2 1,5) ∙ 28 = 33,6 h42 mm, ņem lst = 38 mm.

Loka biezums δ0 = (3 4) m= (3 4)∙3 = 9 12 mm, ņem δ0 = 10 mm.

Diska biezums C = (0,1 h 0,17) Re = (0,1 h 0,17) 105 = 10,5 h 17,9 mm

Mēs pieņemam c = 14 mm.

6. Pārnesumkārbas korpusa konstruktīvie izmēri

6.1 Korpusa un vāka sienas biezums:

δ = 0,05·Re+1=0,05·105+1=6,268 mm; Es pieņemu δ=7 mm

δ1=0,04·Re+1=0,04·105+1=5,21 mm; Es pieņemu δ=6 mm.

6.2. Korpusa un vāka atloku biezums:

ķermeņa augšdaļas josta un vāka josta

b = 1,5 δ = 1,5∙7 = 10,5 mm; Es pieņemu b=11 mm

b1 = 1,5∙δ1 = 1,5∙6 = 9 mm;

apakšējā ķermeņa josta

p = 2,35 δ = 2,35∙7 = 16,45 mm; Es pieņemu p = 17 mm.

6.3 Skrūves diametrs:

pamats d1 = 0,055Re+12=0,055·105+12=17,79 mm; Es pieņemu pamata skrūves ar M18 vītnēm;

skrūves, kas nostiprina vāku pie gultņa korpusa,

d2 = (0,7 0,75) d1 = (0,7 0,75)∙18 = 12,0 13,5 mm;

Es pieņemu M12 vītņotās skrūves;

skrūves, kas savieno vāku ar korpusu,

d3 = (0,5 0,6) d1 = (0,5 0,6)∙18 = 9 10,8 mm;

Es pieņemu M10 vītņotās skrūves.

7. Ātrumkārbas montāžas pirmais posms

Izkārtojums parasti tiek veikts divos posmos. Pirmais posms kalpo, lai aptuveni noteiktu zobratu stāvokli attiecībā pret balstiem, lai pēc tam noteiktu atbalsta reakcijas un izvēlētos gultņus.

Izvēlamies eļļošanas metodi: zobratu pāra ieslēgšana - zobratu iemērcot eļļā; gultņiem – smērviela. Tiek izmantota atsevišķa eļļošana, jo ir noņemts viens no piedziņas vārpstas gultņiem, tādējādi apgrūtinot eļļas šļakatu iekļūšanu. Turklāt atsevišķa eļļošana novērš metāla daļiņu iekļūšanu gultņos kopā ar eļļu.

Mēs atdalām gultņu kameras no labirinta korpusa iekšējās dobuma ar stiprinājuma gredzeniem.

Mēs izveidojam iespēju uz A1 formāta lapas novietot vienu projekciju - posmu gar vārpstu asīm. Vēlams mērogs 1:1. loksnes vidū novelciet horizontālu centra līniju - piedziņas vārpstas asi. Mēs atzīmējam vertikālās līnijas pozīciju - piedziņas vārpstas asi. No krustpunkta novelkam sadalošo konusu aksiālās līnijas leņķī δ1=32о un uz tām izklājam segmentus Re=105 mm.

Mēs izstrādājam pārnesumu un riteni atbilstoši iepriekš norādītajiem izmēriem. Mēs tos zīmējam saderināšanās laikā. Riteņa rumba ir izgatavota asimetriski attiecībā pret disku, lai samazinātu attālumu starp piedziņas vārpstas balstiem.

Vārpstas gultņus ievietosim krūzēs.

Uz vārpstām plānojam vieglās sērijas vienrindas konusveida rullīšu gultņus (skatīt tabulu P7):

Mēs uzzīmējam piedziņas vārpstas gultņu izmērus, vispirms atzīmējot korpusa iekšējo sienu 8-10 mm attālumā no zobrata gala un atstājot 10-15 mm atstarpi starp korpusa sienu un korpusa galu. gultnis, lai novietotu eļļas aizturēšanas gredzenu.

Uzstādot leņķisko kontaktu gultņus, jāņem vērā, ka radiālās reakcijas tiek uzskatītas par pieliktām uz vārpstu kontaktu paliktņu vidusdaļā novilkto normālu krustpunktos (sk. 9.21. tabulu). vienas rindas konusveida rullīšu gultņiem saskaņā ar formulu:

Izmērs no vidējā zobrata diametra līdz gultņa reakcijai

f1=d1+a1=35+15,72=50,72 mm

Mēs ņemam izmēru starp piedziņas vārpstas gultņu reakcijām

s1~(1,4h2,3) f1=(1,4h2,3) 50,72=71h116,6 mm

Mēs pieņemam c1 = 90 mm.

Mēs novietojam piedziņas vārpstas gultņus, vispirms iezīmējot korpusa iekšējo sienu 10-15 mm attālumā no riteņa rumbas gala un atstājot 15-20 mm atstarpi starp korpusa sienu un gultņa galu, lai ievietot eļļas aizturēšanas gredzenu.

7209 izmēra gultņiem ![]() mm

mm

Mēs nosakām, izmērot izmēru A - no gultņa reakcijas līnijas līdz piedziņas vārpstas asij. Pārnesumkārbas korpuss ir izgatavots simetriski attiecībā pret piedziņas vārpstas asi, un mēs ņemam izmēru A = A = mm. Uzzīmēsim piedziņas vārpstas gultņu izmērus.

Mērot nosaka attālumus f2= mm un c2= mm (kopš A`+A=f2+c2).

Mēs iezīmējam korpusa iekšējās sienas kontūru, atstājot atstarpi starp sienu un riteņa zobiem, kas vienāda ar 1,5 x, t.i. 15 mm.

8. Gultņu izturības pārbaude

No konstrukcijas apsvērumu viedokļa racionālāk būtu aprēķināt visvairāk noslogotā gultņa izturību uz vārpstas, kas griežas ar lielāku frekvenci, t.i. gultnis, kas atrodas blakus zobratam uz piedziņas vārpstas.

No iepriekšējiem aprēķiniem mums ir Ft = 1920 H, Fr = 592,6 H; Fa=370 N no pirmā sakārtojuma posma c1 = 90 mm. un f1= 50,72 mm

Atbalsta reakcijas:

xz plaknē

Rx2c1 – Ft f1= 0 H ;

Rx2 =  1082 H;

1082 H;

Rx1c1 – Ft (f1 +c1)= 0 H ;

Rx1 =  3002 H;

3002 H;

Pārbaudiet: Rx2 – Rx1 + Ft = 1082 – 3002 + 1920 = 0 H;

yz plaknē

Ry2 + Frf1 - Fa = 0 H;

Ry1 + Fr*(f1 + c1) - Fa = 0 H;

Pārbaudiet: H;

Kopējās reakcijas:

Konusveida gultņu radiālo reakciju aksiālās sastāvdaļas [formula (9.9)]

S2 = 0,83 ePr2 = 0,83 * 0,37 * 1090,6 = 334 H;

S1 = 0,83 ePr1 = 0,83 * 0,37 * 3089,5 = 948,8 H;

šeit gultņiem 7207 aksiālās slodzes parametrs ir e = 0,37

Gultņu aksiālās slodzes (skat. 9.21. tabulu) [L. 1.] Mūsu gadījumā S1>S2; Fa>0; tad Pa1 = S1 = 1002,4 H; Pa2 = S1 + Fa = 1002,4 +370 = 1372,4 H

Apsveriet kreiso gultni

Attiecība Pa1/ Pr1 = 948,8/3089,5 = 0,307>e, tāpēc aksiālā slodze nav jāņem vērā.

Ekvivalentā slodze Р1 =VPr1KbKT, kurā radiālā slodze Рr1 = 3089,6 N; V = 1; drošības koeficients lentes konveijera piedziņām Kb = 1 (sk. 9.19. tabulu) [L.1]; KT = 1 (sk. 9.20. tabulu) [L.1].

Re2 = 3089,6 N.

Projektētais kalpošanas laiks, miljons apgr./min [formula (9.1)]

miljons aptuveni

miljons aptuveni

Paredzamā izturība, h

![]() 404190 st.

404190 st.

Atrastais kalpošanas laiks ir pieņemams, jo nepieciešamais kalpošanas laiks ir daudz mazāks par gultņa aprēķināto kalpošanas laiku.

9. Pārnesumkārbas montāžas otrais posms

Izstrādājot pirmo izkārtojumu, šeit tiek uzzīmētas vārpstas ar uz tām piestiprinātām detaļām; smērvielu noturošo gredzenu, montāžas uzgriežņu un paplāksņu, pārsegu un blīvējumu izmērus nosaka saskaņā ar IX nodaļas [L.1.] tabulu; Atslēgu izmēri atbilst tabulai VII nodaļā [L.1.].

Zobu, gultņu uc vārpstas sekciju diametri tiek piešķirti saskaņā ar provizorisko aprēķinu rezultātiem un ņemot vērā apstrādes un montāžas tehnoloģiskās prasības.

Gultņu relatīvais novietojums tiek fiksēts ar starplikas uzmavu un montāžas uzgriezni M x 1,5 ar daudzžokļu bloķēšanas paplāksni. Bukses sieniņu biezums ir iestatīts uz (0,1 – 0,15) dп; mēs to pieņemam ar 0,15 * 35 = 5,25 mm.

Ziedes aizturošie gredzeni ir uzstādīti tā, lai tie iestieptos ārpus stikla gala vai sienas korpusā par 1-2 mm.

Mēs ievietojam gultņus stiklā, kura sieniņu biezums ir

st=(0,08-0,12)D,

kur D ir gultņa ārējais diametrs;

Ņemsim st = 0,12*728 mm.

Lai nostiprinātu gultņu ārējos gredzenus no aksiālām kustībām, pie kausa novieto atduri K = 6 mm.

Pie otrā gultņa mēs nofiksējam ārējo gredzenu ar gultņa vāka gala izvirzījumu caur starplikas gredzenu.

Lai atvieglotu zobratam blakus esošā gultņa uzlikšanu uz vārpstas, samaziniet vārpstas diametru par 0,5-1 mm visā garumā. nedaudz īsāks starplikas uzmavas garums.

Mēs iezīmējam visu korpusa iekšējo sienu, saglabājot pirmajā izkārtojuma posmā pieņemtos spraugu izmērus: x = 10 mm un y2 = 20 mm utt.

Izmantojot attālumus f2 un c2, mēs uzzīmējam gultņus.

Fiksācijai zobrats vienā pusē balstās pret vārpstas sabiezējumu mm, bet no otras - pret fiksējošo gredzenu ziedē; Mēs izgatavojam 50 mm vārpstas daļu īsāku par riteņa rumbu, lai 45 mm eļļas aizturēšanas gredzens balstītos uz riteņa gala, nevis uz vārpstas pleca; Vārpstas pāreja no 50 mm uz 45 mm pārnesuma iekšpusē tiek nobīdīta par 2-3 mm.

Mēs piemērojam korpusa sieniņu biezumu k = 7 mm un nosaka galveno korpusa elementu izmērus saskaņā ar X nodaļu [L.1.]

Atslēgtu savienojumu stipruma pārbaude

Atslēgas ir prizmatiskas ar noapaļotiem galiem. Atslēgu un rievu sekciju izmēri un atslēgu garums atbilst GOST 23360 - 78 (sk. 8.9. tabulu).

Atslēgas materiāls ir 45 normalizēts tērauds.

Līdzīgi kopsavilkumi:

Elektromotora izvēle, kinemātiskais aprēķins un piedziņas diagramma. Pārnesumkārbas vārpstu un piedziņas trumuļa griešanās frekvences un leņķiskie ātrumi. Pārnesumkārbas zobratu aprēķins. Zobu izturība lieces spriedzes apstākļos. Vārpstas griezes momentu aprēķins.

Ķīļsiksnas transmisijas, zobratu, vārpstu, gultņu elektromotora izvēle un kinemātiskie aprēķini. Ķīļsiksnas skriemeļa, zobrata, riteņa, korpusa konstrukcijas izmēri. Atslēgu savienojumu pārbaude, pārnesumkārbas montāža.

Spurkārbas dizains. Piedziņas motora izvēle. Aprēķinātais lieces spriegums zobrata zoba bīstamajā posmā. Zobratu un korpusa elementu konstruktīvie izmēri. Zobratu pāra pamatparametri. Aptuvenais vārpstu aprēķins.

Elektromotora izvēle, piedziņas kinemātiskie un jaudas aprēķini. Pārnesumkārbas zobratu un ķēdes transmisijas aprēķins. Pārnesumkārbas korpusa un vāka konstruktīvie izmēri. Ātrumkārbas vārpstu un atslēgu gultņu izvēle, atslēgu savienojumu verifikācijas aprēķins.

Aprēķinot elektromotora jaudu, vārpstas kinemātiskos parametrus (griešanās ātrumu, leņķisko ātrumu), nosakot konusa attālumu, loka platumu, transmisijas moduli, riteņu ārējo diametru, lai projektētu konusveida pārnesumkārbu .

Elektromotora, zobratu un riteņu materiālu, smērvielu, sakabes izvēle, pieļaujamo spriegumu noteikšana. Zema ātruma un ātrgaitas zobratu pakāpju aprēķins, piedziņas un piedziņas vārpstas, gultņi. Atslēgtu savienojumu stipruma pārbaude.

Konisko pārnesumkārbas projektēšanas procedūra, piedziņas kinemātiskie un jaudas aprēķini. Konisko zobratu, vārpstu, riteņu, korpusa un pārnesumkārbas vāka projektēšanas aprēķins, tā skiču izkārtojums. Detaļu un mezglu izvēle, to verifikācijas aprēķins.

Elektromotora izvēle un piedziņas jaudas aprēķins. Slēgtā cilindriskā zobrata aprēķins. Rafinēts vārpstu statiskās izturības aprēķins. Pārnesumkārbas korpusa izmēru noteikšana. Pārnesumu eļļošanas izvēle. Pārbaudiet atslēgu aprēķinu.

Pārnesumu attiecību un vārpstas griešanās ātrumu aprēķinu veikšana, lai izvēlētos elektromotoru. Zobu riteņu pieļaujamo kontaktspriegumu noteikšana, pārnesumkārbas korpusa izmēri, mazā un ātrgaitas vārpstas. Pārnesumkārbas montāžas iezīmes.

Ekskavatora darbības mehānisma kinemātiskā diagramma. Zobu ģeometrisko izmēru un to kinemātisko parametru noteikšana. Jaudas aprēķins uz mehānisma vārpstām. Griezes momentu noteikšana uz transmisijas vārpstām. Pārnesumkārbas starpvārpsta.

Elektromotora izvēle un piedziņas kinemātiskais aprēķins. Zobu riteņu un zobratu vārpstu aprēķins. Zobrata, riteņa un zobrata korpusa strukturālie izmēri. Ķēdes transmisijas aprēķins, ātrumkārbas izkārtojums. Pārbauda gultņa izturību un izturību.

Lentes konveijera piedziņas kinemātiskā diagramma. Elektromotora kinemātiskais aprēķins. Nepieciešamās elektromotora jaudas noteikšana, kinemātisko aprēķinu rezultāti uz vārpstām un motora vārpstas leņķiskais ātrums. Pārnesumkārbas zobratu aprēķins.

Piedziņas kinemātiskais aprēķins. Pārnesumkārbas zobratu aprēķins. Zobu un riteņu strukturālie izmēri. Atslēgtu savienojumu stipruma pārbaude. Ķēdes transmisijas aprēķins. Pārnesumkārbas korpusa un vāka konstruktīvie izmēri. Pamatdetaļu izvēle.

Kinemātiskie aprēķini, elektromotora izvēle, pārnesumu skaita aprēķināšana un sadalīšana pa posmiem. Materiālu un termiskās apstrādes mērķis, zobratu pieļaujamo kontaktspriegumu aprēķins, pieļaujamie lieces spriegumi, pārnesumkārbas izmēri.

n1.docx

Sākotnējie dati:

Pārnesumkārbas kinemātiskā diagramma;

Griezes moments Tārā = 130 Nm;

Piedziņas vārpstas ātrums n 2 = 310v apgr./min;

Pārraides darbības laiks (resurss) L h=10000 stundās;

Zobu skaits priekš atvērts pārskaitījums z 3 =27

1. Piedziņas jaudas un kinemātisko parametru aprēķins.

1.1. Nepieciešamās elektromotora jaudas noteikšana.

Nepieciešamā elektromotora jauda tiek noteikta, pamatojoties uz sākotnējiem datiem. Noteiksim zema ātruma vārpstas jaudu:

Piedziņas efektivitāte, parasti vienāda ar pārnesumkārbas posmu daļējās efektivitātes reizinājumu:

gultņu efektivitāte;

Pārnesumu efektivitāte;

kW;

1.2. Elektromotora vārpstas griešanās ātruma noteikšana.

Nepieciešamo elektromotora vārpstas griešanās ātrumu nosaka pēc formulas:

i – piedziņas attiecība

Turpmākajos aprēķinos pārnesuma skaitļa vietā tiek izmantots pārnesumskaitlis, kur

Z 1 - zobrata zobu skaits ( Z 2 > Z 1 ),

Z 2 – riteņu zobu skaits.

u min = 2

u maks = 5

n E.D min . = min -1 ;

n E.D maks . = min -1 ;

Saskaņā ar aprēķināto jaudu R R un diapazons n E.D. izvēlēties elektromotoru tā, lai tā nominālā jauda R nom R R, un nominālā frekvence n nom vārpstas rotācija bija vistuvākā (no iespējamajām opcijām) lielākajai diapazona vērtībai n E.D.šajā gadījumā elektromotora izmērs un izmaksas būs mazākās.

Elektromotors –4AM100L4У3

R nom= 4,0 kW

n dv= 1430 min -1;

Pamatojoties uz izvēlēto elektromotoru, tiek noteikts pārnesumkārbas aprēķinātais pārnesumskaitlis:

2. Aprēķini zobrati.

2.1. Pārnesumu materiālu izvēle un termiskās apstrādes veids.

Vienmērīgai zobu nodilumam un labākai ieskriešanai, zobratu cietībai HB1 ieteicams noteikt lielāku cietību HB2 riteņi vismaz (10…15) NV.

Aprīkojumam:

| tērauda marka | D iepriekš, mm | S pirms, mm | TAS | Cietība | ? IN | ? T | ? -1 |

| 40X | 125 | 80 | U | 269...302 НВ | 900 | 750 | 400 |

Ritenim:

| tērauda marka | D iepriekš, mm | S pirms, mm | TAS | Cietība | ? IN | ? T | ? -1 |

| 40X | 200 | 135 | U | 235...262 NV | 790 | 640 | 375 |

HB

Kurā HB sr1 -

HB sr2 =286-249= 37 vienības., līdz ar to tiek nodrošināta zobu ieskriešana Z 1

Un Z 2

.

2.2. Pieļaujamo spriegumu aprēķins

Pieļaujamo kontakta spriegumu aprēķina katram transmisijas pārnesumam pēc formulas:

Kur? N

MPa

S N 1,2 - drošības koeficients, ieteicams izrakstīt S N=1,1 ar zobu normalizāciju, termisko uzlabošanu vai tilpuma rūdīšanu (ar viendabīgu materiāla struktūru visā tilpumā).

Z N- izturības faktors.

Ja N H 1,2 ? n H G 1.2 tad jāņem Z H 1,2 = 1

Pastāvīgās slodzes apstākļos aptuvenais stresa ciklu skaits N H 1,2 = 60kopuzņēmums 1,2 t,

Kur Ar- zobu ieslēgšanas reižu skaits vienā apgriezienā (projektētajai pārnesumkārbai Ar=1);

P 1,2 - zobrata griešanās ātrums, kura materiāls tiek izmantots pieļaujamo spriegumu noteikšanai, apgr./min;

t- pārraides darbības laiks (resurss) stundās; t = L

Aprēķinot pieļaujamos kontaktspriegumus, transmisijas ar mainīgu slodzi darbības režīms tiek aizstāts ar kādu nemainīgu režīmu, kas ir līdzvērtīgs noguruma ietekmes ziņā. Turklāt formulās aptuvenais ciklu skaits N N slodzes tiek aizstātas ar līdzvērtīgu ciklu skaitu N VIŅŠ līdz atteicei projektētā kontakta slodzes laikā

Pamata ciklu skaits N HG spriedzes izmaiņas, kas atbilst kontaktu izturības robežai? N lim nosaka empīriskas atkarības.

Aprēķins zvejas rīkiem:

![]() pēc nosacījuma

pēc nosacījuma

![]() MPa

MPa

Ritenim aprēķins:

![]() pēc nosacījuma

pēc nosacījuma

![]() MPa

MPa

No divām pieļaujamā kontakta sprieguma vērtībām (zobu zobiem un ritenim) mazākā no divām pieļaujamā sprieguma vērtībām [? N] 1 un [? N] 2 ; MPa

Pieļaujamo lieces spriegumu aprēķina katram transmisijas pārnesumam pēc formulas:

![]()

Kur? F lim 1,2 - nosaka empīriskās atkarības.

MPa

S F - drošības koeficients, iesaku S F = 1,75

Y A - koeficients, ņemot vērā divvirzienu slodzes ietekmi (piemēram, atpakaļgaitas pārnesumi) ar vienvirziena slodzi Y A =1

Y N - izturības koeficients

Plkst N F E 1,2 ? N FG būtu jāņem Y N , 1,2 = 1. Ieteicams visiem tēraudiem N FG = 4 · 10 6 . Pastāvīgas transmisijas slodzes apstākļos

Aprēķins zvejas rīkiem:

![]() pēc nosacījuma

pēc nosacījuma

![]() MPa

MPa

Ritenim aprēķins:

![]() pēc nosacījuma

pēc nosacījuma

![]() MPa

MPa

2.3. Slēgtā cilindriskā zobrata konstrukcijas aprēķins

Projektēšanas aprēķinos, pirmkārt, tiek noteikts galvenais parametrs cilindrisks zobrats- centra attālums a w R , mm.

![]() mm

mm

Ja nepieciešams, nosakiet (vai precizējiet) transmisijas riteņa griezes momenta lielumu T 2 Nmm.

![]() Nmm

Nmm

Tad mēs pieņemam. No tā izriet, ka .

Ja transmisija izmanto vienu materiālu riteņu ražošanai (piemēram, tērauds ar E=2,1·10 5 MPa vai čuguns ar E=0,9·10 5 MPa), tad E utt =E, MPa. E utt =2,1·10 5 MPa.

Aizvietojot vērtības centra attāluma formulā, mēs iegūstam mm

Noapaļojiet to līdz tuvākajai sērijas vērtībai R a 20 mm

2.4. Slēgta cilindra ģeometriskais aprēķinspārskaitījumi

Sasaistes modulis tiek noteikts no attiecības m = (0,01...0,02) a w.

Iegūtā moduļa vērtība ir jānoapaļo līdz standarta vērtībai 1. moduļu rindai: 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10 mm. Šajā gadījumā spēka pārvadiem ieteicams ņemt m> 1,5 mm.

M min = 0,01a w = 1,1 mm; m max =0,02a w =2,2 mm. Mēs pieņemam m=2 mm.

Z? =z 1 +z 2 =2a w /m=2·110/2=110 zobi.

Zobu zobu skaitu nosaka pēc attiecības: z l = z ? /(u+ l)=110/(4,613+1)=19,6, noapaļot uz augšu z l =20 zobi Aprēķināt zobrata zobu skaitu z 2 = z? - z 1 . z 2 =90 zobi.

Nosakiet transmisijas koeficienta faktisko vērtību u f = z 2 / z l ar precizitāti līdz divām zīmēm aiz komata. Nosakiet faktisko centra attālumu. Piedziņas zobratam a w f = m(z 1 + z 2)/2.

u f = 90/20 = 4,5; a w f =2 (90+20)/2=110 mm

Riteņa gredzenveida zobrata darba platums tiek aprēķināts kā b w =? ba · a w f un noapaļo līdz veselam skaitlim gar virkni R a 20 normāli lineārie izmēri. Tad gredzenveida zobrata platums b 2 = b w, zobrata zoba platums b l = b 2 +(2...5) mm.

B w =0,45·110=49,5 mm, ņem 50 mm, b 2 =50 mm. b 1 =54 mm

Soļa diametru aprēķina pēc formulas:

d l ,2 = T· z 1, 2

d l =2·20=40 mm

d 2 =2·90=180 mm

Sākotnējais pārnesuma diametrs

![]() mm

mm

Riteņa zobu augšdaļu diametri ir d al,2 = d l,2 + 2m. Riteņa zobu dobumu diametri ir dfl,2 = dl,2 - 2,5m. Riteņu diametrālo izmēru aprēķinu precizitātei jābūt ne augstākai par 0,001 mm. Stūris? w, transmisijas zobrati tiek pieņemti vienādi ar leņķi? sākotnējās kontūras profils: ? w = ? = 20°.

D al =40+2·2=44mm

D a 2 =180+2·2=184 mm

D fl =40-2,5·2=35 mm

D fl ,2 =180-2,5·2=175 mm

2.5. Pārbaudiet slēgta cilindra aprēķinupārskaitījumi

Riteņa zobu darba virsmu kontaktizturības pārbaude. Aprēķinos ir jāpārbauda šādu nevienādību derīgums:

![]()

Mēs aprēķinām griezes momenta lielumu T 1 in Nmm pārbaudāmā pārnesuma pārnesumam:

![]()

Perifēriskais ātrums savienojumā

V = ?d w 1 n 1 /(60 1000), m/s.

![]()

No tā izriet, ka .

![]()

506.1

Zobu stiprības pārbaude ar lieces spriegumu.

![]()

Riteņa saslēgšanās spēks tiek aprēķināts, izmantojot formulu

![]()

Nevienmērīgas slodzes sadalījuma koeficients visā kontaktlīnijas garumā.

Y F koeficients tiek izvēlēts atkarībā no zobu skaita:

Y F 1 = 4,13 Y F 2 = 3,62.

Aizvietojot datus formulā, mēs iegūstam

2.6. Atvērtā cilindriskā zobrata aprēķins

Atvērto zobratu projektēšanas aprēķiniem, pamatojoties uz lieces spriegumiem, sasaistes moduli nosaka pēc izteiksmēm:

![]() mm

mm

Atvērto zobratu zobu skaits;

- riteņa zobrata platuma koeficientu attiecībā pret moduli ieteicams piešķirt atvērtiem pārnesumiem;

Projektēšanas aprēķiniem ņemam = 0,8;

T 3 - zobrata griezes moments, T 3 = T out = 130 N m;

![]() , Kur Y A =1, S F = 1,1,

, Kur Y A =1, S F = 1,1,

![]() pēc nosacījuma

pēc nosacījuma

Y F 3 = 3,96

![]()

Noapaļots līdz standartam m=2,5 mm

Soļa diametrs d 3 = T· z 3 =2,5·27=67,5 mm

Riteņa zobu galotņu diametrs ir d a 3 = d 3 + 2m=67,5+5=72,5 mm.

Riteņa zobu dobumu diametrs d f 3 = d 3 - 2,5m=67,5-6,25=61,25mm.

Vainaga platums mm, b 3 =27..29 ņemam b 3 =28 mm.

Pārbaudīsim zobu lieces izturību.

![]()

![]()

![]()

3. Šahtu un nesošo konstrukciju projektēšanas aprēķins

3.1. Vārpstas materiāla izvēle

3.2. Pieļaujamo griezes spriegumu izvēle

Ātrgaitas vārpstām:

Zema ātruma vārpstām:

3.3. Vārpstas pakāpienu ģeometrisko parametru noteikšana:

Noteiksim zobrata vārpstas ģeometriskos parametrus

![]()

Izvēlieties no Ra40 mm, mm.

zem pārnesuma, r=2 mm

mm, Izvēlieties no Ra40 mm; D f =70

L 3 nosaka grafiski

zem gultņa mm.

Noteiksim zobrata vārpstas ģeometriskos parametrus

zem atvērta zobrata elementa vai sakabes puses

![]() mm

mm

Izvēlieties no Ra40 mm, mm.

vāka blīvēšanai ar caurumu un gultni

T=2,5mm, mm, pieņemt mm. mm.

zem pārnesuma, r=2 mm

mm, izvēlieties no Ra40 mm

L 3 nosaka grafiski

zem gultņa mm.

ar virzienu vai vītni

F=2mm Izvēlieties no Ra40 mm

3.4. Ritošo gultņu iepriekšēja izvēle

Gultņu standarta izmēra izvēle, pamatojoties uz diametru d gultņa iekšējais gredzens, vienāds ar otrā diametru d 2 un ceturtais d 4 vārpstas pakāpieni gultņiem.

Pamatojoties uz izvēlēto standarta izmēru, mēs nosakām galvenos radiālo lodīšu gultņu parametrus:

1) zema ātruma vārpsta: tips 308 (d = 40 mm,D = 90 mm,B = 23 mm,r = 2.5 mm,

C r = 57.2 kN,C vai = 30 kN)

2) ātrgaitas vārpsta: 306. tips (d = 30 mm,D = 72 mm,B= 19 mm,r=2 mm,

C r = 28.1 kN,C vai = 14.6 kN)

3.5. Skiču pārnesumkārbas izkārtojums

Lai rotējošo riteņu virsmas nepieskartos korpusa iekšējām sienām, sienu kontūra tiek novilkta ar atstarpi ? = 8...1 0 mm.

Mēs pieņemam, ka atstarpe ir 10 mm. Attālums h m starp korpusa apakšu un riteņu zobu izvirzījumu virsmu visu veidu pārnesumkārbām h m > 4 * ? (lai nodrošinātu naftas nosēšanās zonu).

h m =

40

mm.

3.6. Vārpstu izturības testa aprēķins.

Mēs sastādām vārpstas konstrukcijas shēmu saskaņā ar iepriekš pieņemto projektu.

l 3 =2 ?+ b 1 = 20 + 54 = 74 mm;

![]() mm;

mm;

![]() mm;

mm;

![]() mm;

mm;

Spēki, kas iedarbojas uz vārpstu.

![]() N;

N;

H;

![]() N;

N;

H;

Nosakiet lieces momentu summu vertikālajā plaknē :

H;

H;

Mēs izveidojam lieces momentu diagrammu vertikālā plaknē: mēs nosakām to vērtības vārpstas sekcijas raksturīgajos punktos.

A: M B =0;

B: Hm;

IN: Hm;

G: M B =0;

Nosakām lieces momentu summu horizontālajā plaknē:

Mēs izveidojam lieces momentu diagrammu horizontālajā plaknē: mēs nosakām to vērtības vārpstas sekcijas raksturīgajos punktos.

A: M G =0 ;

B: Hm;

B: Hm;

G:M G =0 ;

Kritiskās sadaļas definīcija :

H;

R B > R G ; tātad kritiskā sadaļa B-B.

Veidosim diagrammas

Nosakām noguruma izturības drošības koeficientus.

Ar kombinētu lieces un vērpes darbību noguruma izturības robežu nosaka pēc formulas:

![]() , Kur

, Kur

![]() - noguruma pretestības robeža tikai liekšanā.

- noguruma pretestības robeža tikai liekšanā.

Noguruma pretestības koeficientu tikai griezes nogurumam aprēķina, izmantojot formulu:

![]() ;

;

T=M=130000Nmm;

? T =0 Un ? m = ? a =0.5 ? =0,5T/0,2d 3 =0,5 · 130 000/0,2 · 48 3 = 3 , 4 ;

? ? Un ? ? - koeficienti, kas koriģē sprieguma cikla konstantās sastāvdaļas ietekmi uz noguruma pretestību (3.3. tabula):

Tā kā šajā darbā tiek izmantoti leģētie tēraudi, tad ?

?

=0,1

5

,

?

?

=0,

10

? -1 = 0,45 ? V = 0.45 · 900 = 400 MPa;

? -1 = 0,25 ? V = 0,25 900 = 225 MPa ;

? a = M/0,1 d 3 =130000/0,1 · 48 3 =11,7N/mm 2

K d Un K F- mēroga koeficients un raupjuma koeficients;

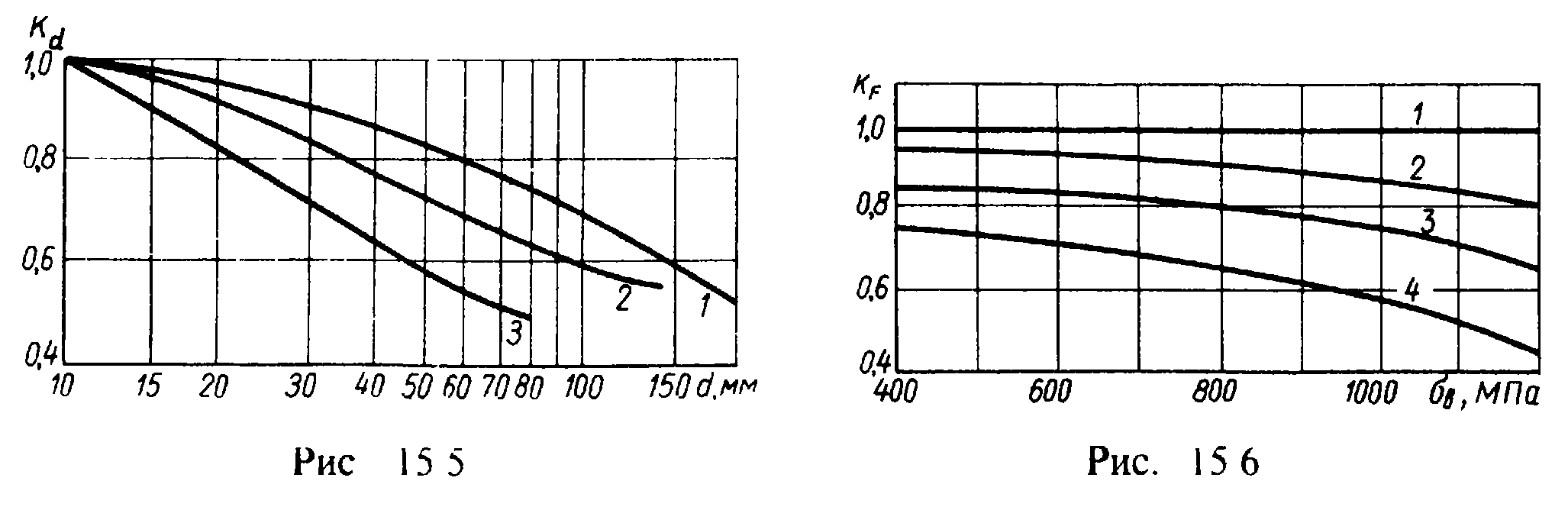

Saskaņā ar att. 15.5 un 15.6 mēs to pieņemam K d = 0, 6 , UZ F = 0,6 ;

K ? Un UZ ? - efektīvie sprieguma koncentrācijas koeficienti lieces un vērpes laikā

Mēs to pieņemam K ? = 3 ,5 Un UZ ? = 2 , 1 . .

; ![]() ;

;

![]()

Nosacījums ir izpildīts.

3.7. Pareizas rites gultņu izvēles pārbaude.

Vārpstas bloka projektēšanas laikā izvēlētais gultņa izmērs ir jāpārbauda attiecībā uz veiktspēju attiecībā uz dinamisko slodzes kapacitāti. Mēs pārbaudām pareizo gultņu izvēli šādi:

Lai nodrošinātu norādīto gultņa kalpošanas laiku, tas ir

L h 3

?

L h F ,

kur ņemot vērā slodzes režīmu L h 3

=

µ

h L h =

1

·

10

000

=

10000

h;

Kur µ

h

=

1

. Šeit gultņa faktiskais kalpošanas laiks tiek aprēķināts atbilstoši atkarībai: ![]() , Kur

, Kur

a 1 - uzticamības koeficients, pieņemt a 1 = 1;

a 2 – gultņu detaļu metāla kvalitātes un tā darbības apstākļu kopīgās ietekmes vispārināts koeficients, jo mums ir normāli ekspluatācijas apstākļi, mēs piešķiram a 2 = 0, 8 ;

R- lodīšu gultņiem, p = 3;

Pārbaudāmā gultņa ekvivalentās dinamiskās slodzes lielumu aprēķina vispārīgā gadījumā, izmantojot formulu:

P r = (X· V· F rn + Y· F an ) · K ? · K ? ;

Kur F rn un F an - attiecīgi radiālie un aksiālie spēki balstā.

H;

F an =0 ;

V- rotācijas koeficients, atkarībā no tā, kurš gultņa gredzens griežas, mūsu gadījumā griežas iekšējais gredzens un V = 1;

K ? - drošības koeficients, ņemot vērā slodzes raksturu, ar mēreniem triecieniem K ? =1, 3 ;

K ? - temperatūras koeficients gultņa bloka temperatūrai

r K ? = 1;

X, Y - attiecīgi gultņu radiālās un aksiālās slodzes koeficienti. Šajā darbā aksiālais spēks ir mazs, kas nozīmē, ka aksiālā spēka ietekme netiek ņemta vērā, tas ir X = 1, Y = 0.

R r =(1·1·6055.8 + 0) 1,3 · 1 = 7872.5 N;

![]() h;

h;

L h 3

?

L h f ,

Tāpēc gultņi ir pareizi izvēlēti.

3.8. Atslēgtu savienojumu aprēķins.

1) Lai savienotu vārpstu ar riteni, mēs pieņemam paralēlo atslēgu IN.

2) Saskaņā ar uzziņu grāmatu par d 1 = 40 mm, d 3 = 48 mm Mēs pieņemam atslēgas sadaļas izmērus:

b = 12 mm,h = 8 mm, l=28-140 mm, t 1 = 5 mm,t 2 = 3 , 3 mm;

b = 14 mm,h = 9 mm, l=36-160 mm, t 1 = 5.5 mm,t 2 = 3 , 8 mm

3) Izvēlieties atslēgas garumu: l sp = 30 mm; Un l sp = 36 mm;

4) Tērauda atslēgai zem tērauda slodzes mēs pieņemam pieļaujamo gultņa spriegumu:

[ ? cm ]= 120 MPa;

![]() ;

;

![]() MPa;

86

MPa 120

MPa- nosacījums ir izpildīts.

MPa;

86

MPa 120

MPa- nosacījums ir izpildīts.

![]() MPa; 59.7

MPa 120

MPa- nosacījums ir izpildīts.

MPa; 59.7

MPa 120

MPa- nosacījums ir izpildīts.

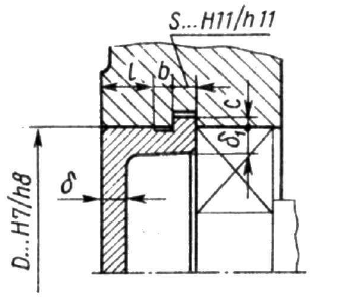

4. Ātrumkārbas elementu projektēšana.

4.1 Zobratu konstrukcija.

Garums l Art. Montāžas caurums ir vienāds ar gredzenveida zobrata platumu vai lielāks par to: l Art. = b 2 = (0,8...1,5)d= 50 mm.

Urbuma diametrs: d = d 3 =48 mm;

Diametrs d st. rumbas tiek piešķirtas atkarībā no riteņa materiāla:

d st . = 1,5 d 3 +10 =82 mm;

Platums S tiek ņemti gredzenveida zobrata gali:

S = 2,5 m + 2 =2 . 5 · 2 + 2= 7 mm, Kur m– iesaistīšanās modulis;

Gredzenveida zobrata galos tiek izgatavotas nošķautnes -, kur

Lai brīvi noņemtu sagataves no zīmoga, štancēšanas slīpumu un izliekuma rādiusu vērtības tiek ņemtas kā mm.

C = (0,35…0,4)b 2 = 0,4* 50 = 20 mm.

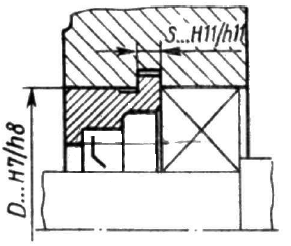

4.2. Vārpsta - zobrats.

4.3. Ātrumkārbas korpuss.

Pārnesuma korpuss ir izgatavots no pelēkā čuguna SC15.

Viegli noslogotās ātrumkārbās (Nm) Tiek pieņemts, ka vāka un korpusa pamatnes sieniņu biezums ir vienāds: mm, Kur T 2 – griezes moments uz zema ātruma vārpstas riteni, Nm.

mm. Ņemsim?=6mm.

Montāžas skrūves (skrūves) diametrs d= 14 mm[5.1. tabula].

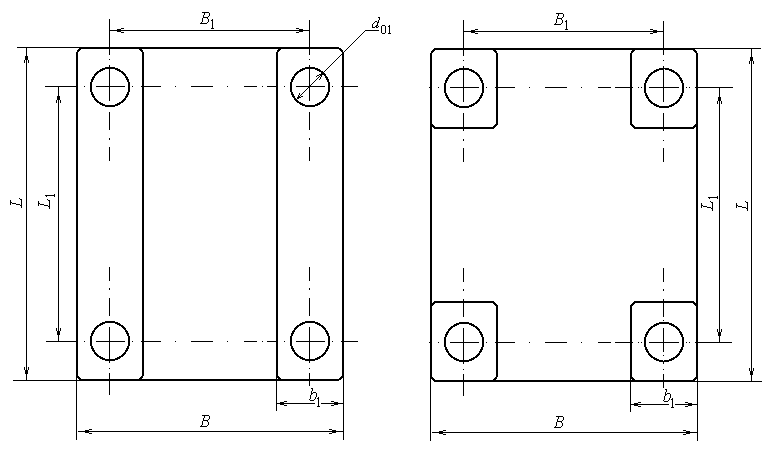

Atloka atbalsta virsma ir izgatavota divu garu paralēlu plākšņu vai četru mazu plākšņu veidā. Stiprinājuma punkti atrodas pēc iespējas lielākā attālumā (bet korpusā) viens no otra. L 1 .

L 1 = mm;

Plākšņu atbalsta virsmas garums L = L 1 + b 1 ; L = = mm;

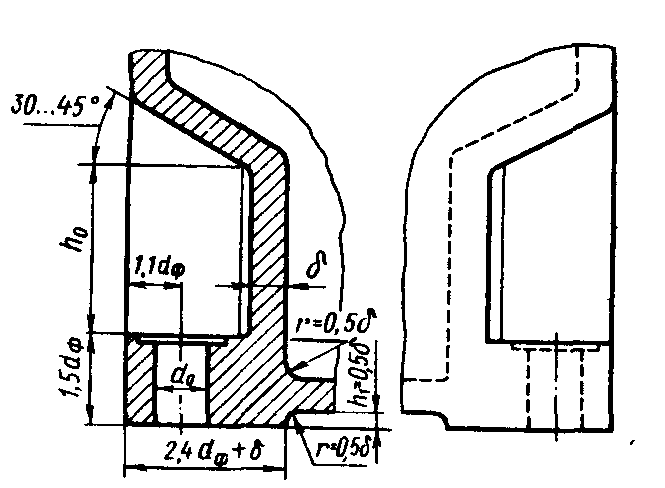

d f = 1,25·d=1,25·14=17mm;

b 1 = 2,4· d f+ ? =2,4·17+6=46 mm;

h = 1.5 d f=1,5·17=25 mm; h 0 =2,5·d+?=2,5·14+6=41;

r=0,5·?=3 mm; h 1 =0,5·?=3 mm; C 1 = 1,1 · d f = 18 mm.

Cauruma diametrs korpusa pamatnē:

D 0 = 17 mm; D 0 = 26 mm

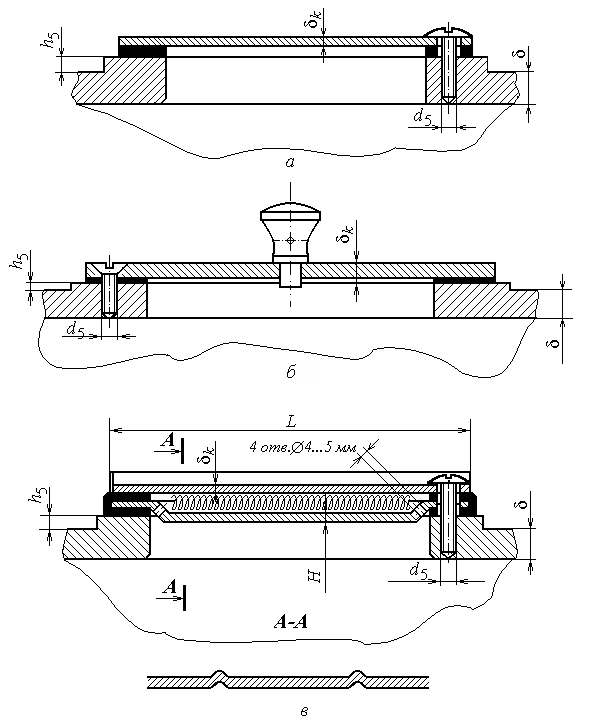

4.4. Pārbaudes lūka.

Vāciņa garums: L =

15

0 mm;

Atloka augstums: h 5 = 3 mm;

Pārklājuma biezums: ? k = (0,010…0,012)L = 2 mm;

d 5 ? ? .

Vāks apvienots ar ventilācijas atveri. Vāks no abām pusēm apšūts ar vulkanizētu gumiju. Ārējais vāks ir plakans, gar tā garo malu izspiesti 2-3 izciļņi, caur kuriem iekšējā dobumā Pārnesumkārba ir savienota ar ārējo vidi.

4.

8

. Cilpiņas.

Korpusa vāka un saliktās pārnesumkārbas pacelšanai un transportēšanai tiek izmantoti uzgaļi, kas tos lieti kopā ar vāku.

d?3·?, ņemsim d= 16 mm.

4.10. Gultņu vāciņi.

Izmantosim iegultos vākus:

Kurls;

Ar atveri vārpstas izejas galam.

D = D subs. ;

? = 6 mm;

? 1 = (0,9…1) ? = 6 mm;

S = (0,9…1) ? = 6 mm;

AR? 0,5·S= 0,5·6 = 3 mm;

l? b.

Bibliogrāfija

1. Ivanovs M.N. Mašīnu daļas: Mācību grāmata augstāko tehnisko mācību iestāžu studentiem. - 6. izdevums, pārskatīts. - M.: Augstskola, 2000. - 383 lpp.

2. Dunajevs P.F., Leļikovs O.P. Agregātu un mašīnu daļu dizains: Mācību grāmata. rokasgrāmata mašīnbūves specialitātēm universitātēs. - 7. izdevums, pārskatīts. un papildu - M.: Augstskola, 2004. - 447 lpp.

3. Nariškins V.N., Korostaševskis R.V. Katalogs Ritošie gultņi. Mašīnbūve, 1984. gads.